1.

폴리에스터사업을 둘러싼 환경 변화

1986년 허가제에서 신고제로 바뀌며 심화된 폴리에스터사업의 경쟁은 더욱 치열해졌고, 선발주자들의 수익성은 악화되기 시작했다. 선경합섬 역시 수익성 악화와 대안 모색이라는 숙제를 안게 되자, 섬유산업의 사양화에 대비해 섬유의 고부가가치화, PTA/DMT로 업스트림, 정밀화학(제약) 사업 추진, 글로벌라이제이션 등을 도모하기로 했다.

1. 폴리에스터사업 경쟁 심화

산이 높으면 골이 깊은 법!

경쟁적 증설로 시설과잉이 포화에 다다른 가운데

기존 허가제에서 신고제로 바뀌며

폴리에스터산업은 완전 자유경쟁시대를 맞았다.

1960년대 합성섬유의 등장은 우리나라 섬유산업의 일대 변혁을 가져왔다. 나일론을 시작으로 폴리에스터 생산이 본격화되면서 면방, 모방 등 기존 천연섬유 중심에서 합성섬유로 빠르게 전환됐다. 특히 폴리에스터는 탄력이 우수하고 세탁 후 쉽게 마르면서 구김이 생기지 않는 특성을 가지고 있을 뿐 아니라 원면(단섬유)의 경우 양모, 면 혼방용으로 최고의 성능을 지니고 있어 나일론을 압도하며 합성섬유 중 가장 많이 이용되기 시작했다.

1970년대 들어 우리나라 섬유산업은 합성섬유의 생산 증대와 의류 수출 호조로 한국 경제성장을 견인했다. 10년 동안 수출액은 13배 증가했으며, 총수출에서 차지하는 비중도 30% 이상을 유지했다. 섬유산업의 호황은 업계의 양적 성장으로 이어졌다. 합성섬유 생산업체 수는 1970년 3개사에서 1980년 13개사로 증가했고, 생산능력도 1970년 일 생산 47.5톤에서 1980년 589톤으로 12.4배나 늘어났다. 합섬섬유의 생산 증대는 원료 생산과도 긴밀한 관계를 갖고 있었는데, 울산석유화학단지가 1972년 완공됨으로써 TPA, 카프로락탐 등 합성섬유 원료의 자체 조달능력을 갖추면서 생산량 증대도 이뤄질 수 있었다. 1970년대 세계 합성섬유 생산 역시 연평균 8.4%로 높은 증가율을 보였다. 품목 구성도 나일론 중심에서 폴리에스터 중심으로 전환됐다.

그러나 우리나라를 포함한 세계 합성섬유시장의 가파른 성장 이면에는 짙은 그림자가 드리워져 있었다. 특히 시설 면에서 선진국의 생산성 향상 및 개발도상국의 경쟁적 증설로 시설과잉 문제가 두드러졌다. 시장의 포화는 산업의 구조조정을 불러왔다. 유럽에서는 전체 생산능력의 17%에 달하는 약 50만 톤의 과잉 합성섬유 설비를 폐기시켰으며, 미국의 합성섬유 메이커들은 경영다각화의 일환으로 섬유 의존도를 줄이기 위한 시도를 계속했다.

우리나라 섬유산업은 미국, 일본 등의 선진 기업들을 위협할 정도로 성장했으나 그 미래는 불투명했다. 나눠먹기식으로 시설경쟁을 벌였기 때문이었다. 1980년대 초 폴리에스터 원사의 경우 경제단위인 일산 50톤 미만이 전체의 70%에 이르렀다.

_ 1979. 8. 7 섬유공업 근대화 촉진법 협의 완료 기사

정부가 섬유산업의 경쟁력 강화를 위해 1979년 ‘섬유공업 근대화 촉진법’을 제정하고 생산설비의 신•증설 허용 등 시설규제를 대폭 완화함에 따라 양적 경쟁은 더욱 심화되는 양상을 띠었다. 1982년 3월 말 기준 폴리에스터 신ㆍ증설 인가분은 일산 155.5톤으로 기존 335.1톤의 46.4%나 되었다.

1986년 개별산업의 지원정책을 하나로 통합시킨 공업발전법 발효는 우리나라 폴리에스터업계에 거대한 후폭풍을 몰고 왔다. 직물이 합리화대상 업종으로 지정된 반면 폴리에스터사업은 기존 허가제에서 신고제로 바뀌며 완전 자유경쟁시대를 맞았다. 폴리에스터 직물을 제외한 원사와 원면 사업에 누구든지 참여할 수 있게 된 것이었다.

더구나 세계 폴리에스터시장은 동남아권으로 빠르게 옮겨지고 있었다. 한국, 대만, 일본이 치열한 시설경쟁 속에 선두 다툼을 벌이고 있는 사이 인도, 중국, 파키스탄 등 후발 참여국들이 저렴한 인건비 등을 무기로 대대적인 신ㆍ증설에 나섰다. 뿐만 아니라 일본은 차별화로, 대만은 저가공세로 시장 확보에 열을 올리고 있어, 갈수록 품질에서는 일본에 뒤지고 가격에서는 대만에 열세를 보이는 다층적 한계가 드러났다.

2. 수익성 악화와 대안 모색

후발주자들의 대거 시장진입,

선경합섬 등 선발업체들은 수익성 악화에 직면했다.

50년, 100년을 내다볼 수 있는 사업구조의 대변신!

선경합섬이 시장환경 변화에 대처하는 자세였다.

1970년대 말부터 본격화된 우리나라 폴리에스터산업의 시설과잉은 1986년 허가제에서 신고제로의 전환과 함께 더욱 심화됐다. 신고만으로 신•증설이 가능해 후발주자들이 대거 시장에 진입하면서 과열경쟁을 펼칠 수밖에 없어 선경합섬 등 선발주자들의 수익성은 악화되기 시작했다.

선경합섬은 1981년에 전년대비 26.9% 증가한 1758억 3000여 만 원의 매출액을 기록했으나 1982년에는 전년대비 12.8% 감소한 1532억 6000여 만 원의 매출액에 그쳤다. 당기순이익은 66.9% 감소하고, 매출이익률도 0.7%로 부진했다. 1983년에도 매출액 1600억 4000여 만 원으로 전년대비 4.4% 신장률에 머물렀다. 우리나라 폴리에스터산업의 선도기업이라는 타이틀에 안주하지 않고 50년, 100년을 내다볼 수 있는 사업 포트폴리오의 대변신을 구상, 추진해 나가야 할 시점이었던 것이다. 이러한 문제의식에 따른 혁신의 필요성에 대해 최종현 선대회장은 1982년 7월 20일 ㈜선경 특화전략 캔미팅에서 다음과 같이 밝혔다.

우리는 폴리에스터사업이 다른 섬유보다 좋은 사업이라고 생각해서 우리나라에서는 제일 먼저 시작해 그동안 호경기를 누려 왔다.

그러자 다른 회사들이 이를 보고 계속해서 증설을 추진하여 왔는데,

그때 우리는 모든 증설을 중지시키고 감가상각을 1983년까지 모두 끝내도록 했다.

그렇게 해야만 섬유산업이 사양길로 접어들어 뒤늦게 증설을 시작한 회사들이 어려움을 겪더라도

우리 선경합섬은 망하지 않고 그대로 유지될 수 있는 것이다.

지금 이 시점에서 다른 경쟁회사와 비교해 볼 때 선경합섬은 다른 회사에 비해 부채가 적은 건실한 기업으로 성장했고,

자금여력도 그만큼 많아 다른 분야에도 과감히 투자할 수 있는 회사가 된 것이다.

그래서 나는 앞으로 10년 계획을 세워 기술집약적인 정밀화학 분야로 진출하도록 유도하고 있다.

1983년 3월 15일에는 선경합섬의 정밀화학진출계획을 보고받고, 추진방향을 구체적으로 제시했다.

선경합섬은 섬유회사이기 때문에 정밀화학과는 분야가 달라서 계열상 농약 분야도 없고 의약 분야도 없다.

그러므로 우리는 계열별로 무엇을 할 것인가를 먼저 정해야 한다. 정밀화학사업은 우리로서는 처음 시작하는 것이기 때문에

1년을 빨리 서둘렀다고 해서 모든 것이 빨리 해결되는 것이 아니므로 몇 년이 걸리더라도 처음부터 기획을 잘해서 정확히 추진해야 한다.

이렇게 해서 1980년대에 가서는 대표적인 계열을 조직에 심어야 하고, 1990년대에 가서는 대표적인 것을 중심으로 해서

가지가 뻗어나갈 수 있도록 이를 위해 우리의 모든 힘을 기울여야 할 것이다.

나는 그동안 생화학과 관련된 의약 분야의 사업에 상당한 흥미를 갖고 있었지만 현재까지는 섬유사업만 해왔기 때문에

이를 추진할 용기가 나지 않았다. 한약에서 특별한 요소를 추출해서 생약을 만들어 판다면 상당한 마진이 있을 것으로 본다.

섬유사업의 고부가가치화! 석유화학으로 업스트림!

정밀화학 및 제약사업 진출! 글로벌라이제이션 도모!

선경인더스트리로 사명을 바꾸고

종합화학 메이커로 도약하기 위한 도전을 시작하다.

-

선경합섬은 섬유산업의 사양화에 선제적으로 대응하기 위해 1984년부터 본격적인 신소재 연구에 착수했다. 탄소섬유 프리프레그를 비롯해 분체도료, 폴리에스터 접착제 등 고부가가치 화학제품을 개발하기 시작했으며, 1985년 12월에는 100억 원을 투입해 선경합섬연구소를 건설했다. 특히 대부분 수입에 의존하고 있던 폴리에스터 주원료 PTA/DMT로의 업스트림을 추진해 장기 성장기반을 마련하는 한편, 신성장동력으로서 의약사업 진출을 결정하고 생명과학 분야로의 외연 확대를 본격적으로 추진해 나갔다.

_ 1988 선경인더스트리 사명 변경 광고

-

_ 1984. 12 선경합섬연구소 준공식

1988년 5월 1일에는 사명을 선경인더스트리로 변경했다. 기존 사명인 선경합섬은 섬유회사의 이미지가 강해 정밀화학기업으로 도약하는 기업 정체성을 제대로 담아내지 못하고 있다는 판단에 따른 조치였다. 사명 변경을 계기로 선경인더스트리는 정밀화학과 생명과학 사업에 더욱 속도를 내며 종합화학 메이커로서의 위상을 확보하는 동시에 글로벌라이제이션까지 도모하는 부단한 변신을 추구해 나갔다.

2.

섬유의 고부가가치화 추진과 실패

선경인더스트리는 고부가가치 첨단섬유 개발에 매진해 천연 실크의 감성과 촉감, 염색 시 농담 효과를 가진 폴리에스터 태세사를 비롯해 여성용 고급의류 소재인 심색성 폴리에스터 섬유, 세계 두 번째 고속방사법에 의한 영구제전 폴리에스터 원사 등을 선보였다. 그러나 세계 최고의 일본 제품 벽을 넘기에는 역부족이었다. 첨단 고부가가치 섬유 개발의 어려움은 2000년대 섬유사업의 재편을 촉발시키는 이유가 되었다.

1. 첨단 고부가가치 섬유 개발의 어려움

사양산업이 아닌 첨단산업으로 거듭나기 위한 노력!

그러나 후발 개발도상국들의 저가 공세와

일본의 선진 기술력 앞에 미처 꽃을 피우지 못하고 서서히 스러지고 있었다.

선경인더스트리는 정밀화학으로 사업구조를 다각화하는 동시에 섬유의 고부가가치화를 추진했다. 제품만 생산하면 그대로 잘 팔리던 대량생산, 대량판매의 시대가 저물고 다품종 소량생산시대로 접어들고 있어 첨단섬유 개발의 필요성이 점점 증대하고 있었기 때문이다. 당시 세계 유수업체들도 대부분 하이테크 섬유 개발에 주력해 사양산업이 아닌 첨단산업으로 거듭나기 위해 힘쓰고 있었다. 선경인더스트리는 이러한 흐름의 선두에 서서 고부가가치 첨단섬유를 속속 개발해냈다.

1981년 5월 특허출원과 함께 본격 생산에 들어간 염색하기 쉬운 이염성 폴리에스터 섬유는 선진 섬유 메이커들도 아직 개발하지 못한 첨단섬유였다. 폴리에스터 섬유는 화학적•물리적 특성이 천연섬유와 비슷해 가장 널리 쓰이고 있는 섬유였지만, 분자구조상의 특징으로 인해 염색성이 불량하다는 문제점이 있었다. 이 같은 문제점을 해결하기 위해 중합 단계에서 첨가제를 공중합시키는 방법으로 실의 물성이 우수하고 염색성이 양호한 이염성 폴리에스터 섬유 개발에 성공했던 것이다. 상압에서 염색이 가능하기 때문에 아세테이트나 양모, 아크릴 등과 같이 고온염색이 불가능한 섬유와의 혼용이 가능해짐으로써 섬유제품 고급화와 다양화에 기여했다. 1984년 1월부터는 천연실크의 자연스러운 무늬를 가진 폴리에스터 태세사를 국내 최초로 본격 시판했다. 약 2년간에 걸쳐 개발한 폴리에스터 태세사는 천연 실크의 감성과 촉감, 염색 시의 농담 효과가 특징으로 블라우스, 드레스 등 고급 양장지와 양복지에 사용됐다.

1988년 2월에는 폴리에스터 직•편물용 신소재인 심색성 폴리에스터를 시판하기 시작했다. 국내 최초로 개발된 심색성 폴리에스터는 섬유고분자를 개질시킨 것으로, 알칼리 감량기술을 이용해 실 표면에 무수히 많은 아주 미세한 요철을 부여함으로써 기존 폴리에스터 직물에서는 얻을 수 없던 짙은 색감을 나타낼 수 있었다. 뿐만 아니라 실크와 같은 부드러운 감촉, 우아한 광택과 드레이프성(늘어짐성)이 우수한 장점을 지니고 있어 고급 의류용 소재로 각광받았다. 1990년대에 이르면 고기능성을 가진 하이테크 섬유 개발과 출시에 더욱 탄력이 붙었다. 1990년 7월 면보다 흡수력이 좋고 빨리 건조되는 고기능성 폴리에스터 섬유(상표명 : 니티아(NETIA)) 시판에 이어 1991년 9월에는 일본 데이진에 이어 세계 두 번째로 고속방사법에 의한 영구제전 폴리에스터 원사를 개발해 국내에서도 정전기 없는 합성섬유시대를 열었다.

-

_ 수원공장에서 생산한 폴리에스터 원사

-

니티아는 흡수성과 건조성이 탁월한 소재로 내구성이 무한한 것이 특징이었다. 흡수성이 낮아 정전기 및 발한 시 끈적거림이 나타나는 폴리에스터 섬유의 결점을 보완함으로써 각종 경기복 등 전문 스포츠웨어와 조깅복, 골프복 등 캐주얼 스포츠웨어뿐 아니라 실내복, 티셔츠 등 의류 용도로도 수요가 기대됐다.

고속방사법에 의한 정전기방지 (영구제전(永久除電)) 폴리에스터 원사는 폴리에스터 등의 합성섬유가 낮은 수분성으로 인해 정전기 발생이 심하다는 문제점에 착안해 정전기를 방지하는 특수 첨가제를 사용, 분당 5000m 이상의 고속방사법에 의해 섬유의 화학적 분자구조를 크게 변형시킨 것이었다. 이를 통해 정전기 방지는 물론 후가공 시 염색과 색감을 높이는 데도 탁월하고 부드러운 촉감까지 갖췄다. 이후에도 1990년대 중반까지 신축성 폴리에스터 섬유와 유기화합물을 이용한 폴리에스터 코팅직물 이염방지 기술을 세계 최초로 개발하고, 아세테이트와 폴리에스터를 복합한 신합섬용 원사(상표명 : 아멜라(AMELA)), 난연성 폴리에스터 단섬유(상표명 : 제록시(ZEROXY)), 천연 마의 청량감을 살린 폴리에스터 신합섬(상표명 : 리나세오(Linaceo))를 잇달아 개발, 출시했다.

1994년 3월에는 국내 최초로 첨단 옥외광고용 소재인 유연성 원사(상표명 : 스카이플렉스(Skyflex))의 독자 개발에 성공했다. 유연성 원사는 1990년 3M에 의해 국내 처음 도입된 이후 매년 20∼30%씩 소비가 늘어나, 1993년에는 연 80억 원 규모의 시장을 형성하고 있었다. 그러나 원사부터 최종 원단까지 자체 기술과 소재로 일괄 개발한 국내 업체가 없어 외산이 75%의 시장점유율을 보이고 있는 실정이었다. 이에 따라 선경인더스트리의 유연성 원사 개발은 1000만 달러 이상의 수입대체 효과를 가져왔다.

그러나 이처럼 눈부신 하이테크 섬유의 개발실적에도 불구하고 세계 최고의 일본 제품의 벽을 넘기에는 역부족이었다. 1970년대 석유파동에 이어 1985년부터 닥쳐온 엔고를 계기로 일본 합성섬유업계는 물량 위주의 대량생산 체제에서 완전히 탈피해 신기술 상품과 차별화ㆍ고부가가치 제품 개발에 주력했다. 1988년 이후 소위 ‘신합섬’이라고 불리는 일본 고유의 고부가가치 제품은 천연섬유보다 촉감이나 외관기능이 우수해 소비자들의 천연섬유 선호를 합성섬유로 회귀시키는 효과를 불러왔다. 뿐만 아니라 차별화 고부가가치 의류소재의 개발 기술은 비의류용 소재 개발로 확대돼 산업용 소재 분야로까지 영역을 확대하며 적극적인 사업다각화로 이어졌다. 후발 개발도상국들의 저가 공세와 일본의 고부가가치 제품의 틈바구니 속에서 선경인더스트리를 비롯한 우리나라의 합성섬유업계의 입지는 점점 좁아지고 있었던 것이다.

3.

Upstream으로의 Back Integration 통한

안정적 원료 확보 및 성장동력 확보

세계에서 유일하게 PTA/DMT 병산기술을 보유하고 있던 미국 이스트만과 1987년 3월 기술도입 계약을 체결한 이후 2년 만인 1989년 9월 울산 PTA/DMT공장 준공을 하게 된다. 폴리에스터 원사와 필름, 원사, 원면 그리고 수지의 주원료로서 대부분 수입에 의존하고 있던 PTA/DMT의 양산체제를 구축함으로써 수입대체 효과뿐 아니라 업스트림(Upstream)으로의 통합과 안정적인 원료 확보의 발판을 마련했다.

1. PTA/DMT공장 준공 1989

PTA(Purified Terephthalic Acid)/DMT(Dimethyl terephthalate) 공장 준공을 통한

유화사업 진출은 섬유에서 시작해 폴리에스터 수지를 거쳐

석유화학으로의 업스트림이라는 사업구조 진화를 의미했다.

폴리에스터 필름과 폴리에스터 특수사, 접착제 등 주로 고부가가치 제품에 사용되는 원료인 DMT는 국내 수요 전량을 수입에 의존하고 있었으며, 일반 폴리에스터 원사와 원면의 원료인 PTA는 삼성석유화학에서 일부 생산되고 있었으나 역시 국내 수요의 70% 이상을 수입에 의존하고 있는 형편이었다. 이에 수입대체 필요성이 갈수록 커져갔으며, 그룹에서도 선경인더스트리의 폴리에스터 원사와 원면을 위한 PTA 수요뿐 아니라 관계사인 SKC의 폴리에스터 필름 원료인 DMT 수요 충족을 위해 1970년대 석유화학산업 진출을 모색하며 PTA와 DMT를 동시에 생산할 수 있는 공장건설을 추진해 왔다.

-

석유파동 발생과 국내 총수요가 경제규모에 미치지 못해 유보됐던 PTA/DMT공장 건설은 1987년 3월 9일 세계에서 유일하게 PTA/DMT 병산기술을 보유하고 있던 미국 이스트만과 기술도입 계약을 체결하면서 재개됐다. 선경인더스트리는 PTA/DMT 병산공장의 기본설계를 기술제휴선인 이스트만에 의뢰하고, 1987년 10월 2일 울산에 PTA/DMT공장을 착공했다.

_ 1989. 11. 30 선경인더스트리 병산공장 DMT, PTA 제품 출하

-

PTA/DMT 병산공장은 2년 만인 1989년 9월 4일 연간 PTA 16만 톤, DMT 10만 톤 규모로 완공됐다. 그리고 같은 해 11월 30일 처음으로 제품을 출하했다 . 수입대체 효과뿐 아니라 유화사업 진출을 통해 업스트림(Upstream)으로의 통합과 안정적인 원료 확보의 발판을 마련했다는 의미가 있었다. 선경인더스트리는 주력 사업인 폴리에스터 원사 및 원면의 주원료인 PTA를 자체 조달할 수 있게 되면서 주원료의 안정적 확보라는 의미와 함께 제조원가의 절감효과도 거뒀다. 그러나 비슷한 시기에 삼성석유화학의 증설과 삼남석유화학, 태광산업, 고려합섬이 신규로 PTA시장에 진입함에 따라 외부 판매에서는 고전을 면치 못했다. 폴리에스터 필름의 주원료인 DMT는 폴리에스터 필름 경기가 1989년부터 악화일로를 걷고 있어 어려운 상황이었다. 더욱이 국내 생산을 의식한 미국, 멕시코 등의 기존 DMT 공급선들이 국내에 덤핑수출을 하면서 신설업체인 선경인더스트리로서는 충분한 경쟁력을 갖추지 못한 상태에서 자리를 잡는 데 힘이 들 수밖에 없었다.

_ 1989. 9 DMT, PTA 병산공장 준공

더구나 1989년 공장 완공 이후에도 목표한 수준의 품질과 생산량을 달성하지 못해 더욱 힘든 나날이 이어졌다. PTA와 DMT를 안정적으로 병행 생산하기 위해서는 PTA와 DMT 사이에 불순물을 제거하는 FPS(Filtrate Purge System)를 원활하게 운영하는 것이 관건이었다. 산화반응에서 발생하는 수백 가지의 부반응을 제어하는 작업이 쉽지 않았던 것이다. 매번 변화하는 생산량에 맞춰 일관성 있게 불순물을 제거하지 못하면서 공장 완공 이후 2년 동안은 원하는 수준의 품질을 확보하지 못했다.

PTA/DMT 병산공장을 건설하며 처음 적용한 석탄 유동층 보일러도 안정적으로 가동하기까지 꽤 오랜 시간이 필요했다. 원가를 낮추기 위해 석탄 유동층 보일러를 도입했으나, 석탄과 함께 유동하는 모래가 보일러 벽을 깎는 현상이 나타났기 때문이었다. 이에 따라 가동과 정지 후 수리 과정이 반복될 수밖에 없어 생산에 차질을 빚었다.

PTA/DMT를 성공적으로 병행 생산하기 위한 엔지니어들의 땀과 노력이 계속 누적되면서 점차 안정조업이 이뤄졌고, 품질수준도 높아졌다. 그 결과 공장 완공 4년 만인 1993년 8월 PTA/DMT 누적 생산 100만 톤을 달성했다. 한 번의 증설을 거쳐 1993년 당시 생산능력은 연간 생산 25만 5000톤, DMT 12만 톤을 확보하고 있었다. 1996년에는 환경친화형 메틸아세테이트(MA) 재활용 공정기술을 독자 개발해 원가경쟁력을 크게 높였다. 자체적으로 개발한 반응증류(Reactive Distillation)를 이용해 부산물이자 환경오염물질인 메틸아세테이트(MA)를 유용한 용매인 초산과 메탄올로 99%이상 전환, 재활용함으로써 연간 15억 원의 원가와 10억 원의 폐수처리비용을 절감할 수 있게 됐다.

독자적으로 발전시킨 PTA/DMT 기술은 국제적으로도 크게 인정받았다. 2001년 이란 FIPCO(Fiber Intermediate Products Co)에 DMT 증산기술을 수출한 데 이어 2003년 4월 미국 이스트만과 독일 루르기와 공동으로 중국 HSP(Hulian Sunshine Petrochemical)에 PTA 기술을 수출했다. 이스트만의 원천기술을 한층 발전시킴으로써 생산성과 기술력을 국제적으로 인정받는 계기를 마련한 것이었다. 특히 DMT는 2000년 코폴리에스터와 그 원료인 CHDM 사업을 일으키는 밑거름으로서 그 의미가 더욱 커져 갔다.

4.

정밀화학으로의 사업다각화 진통

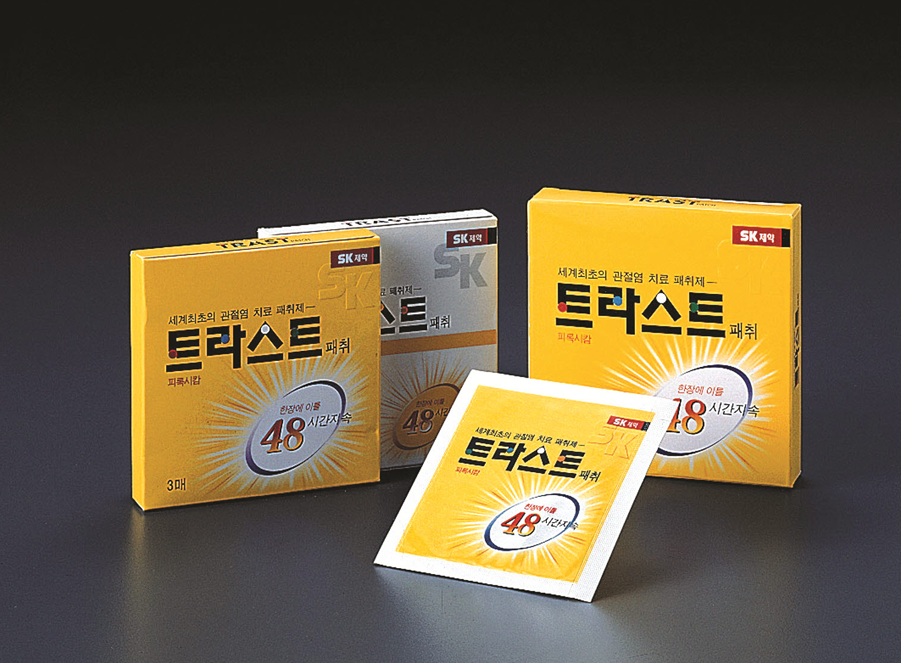

정밀화학 기업으로 거듭나기 위한 노력은 1986년 탄소섬유 프리프레그(Prepreg) 공장 준공을 시작으로 1990년대 활발하게 펼쳐졌다. 세계 3번째로 항공산업용 복합소재인 하니컴을 개발하고, 엔지니어링 플라스틱인 PPS(Polyphenylenesulfide) 개발에도 성공하는 등 최첨단 정밀화학 제품 개발에 일정 정도의 성과를 거뒀다. 그러나 대규모 투자에 대한 부담, 사업성장에 대한 불확실성 등으로 정밀화학 사업에 대한 추가 투자는 지연됐고 추후 성장을 위한 충분한 기반 확보에 이르지 못했다. 이때의 정밀화학 제품 개발 노력과 기반확보에 대한 미흡함은 이후 정밀화학사업을 집중 육성하는 데 있어 두고두고 아쉬움으로 남았다. 제약사업 진출은 정밀화학기업으로 변신을 위한 또 하나의 중요한 축이었다. 1987년 삼신제약 영업권 인수 후 1988년 선보제약 설립, 1989년 생명과학연구소 설립을 계기로 본격적인 연구개발에 돌입, 기넥신ㆍ트라스트 개발에 이어 1999년에는 최초의 국산 신약이자 세계 최초 3세대 백금착체 항암제 선플라 허가를 받아 대한민국 제약사 102년 만에 새로운 역사를 썼다.

1. 탄소섬유 프리프레그(Prepreg) 공장 준공 1986

탄소섬유의 상업화 방안으로 프리프레그공장을 준공.

그러나 탄소섬유로의 업스트림에는 나서지 못해

새로운 성장동력 창출은 후일을 기약해야 했다.

정밀화학으로의 사업다각화는 탄소섬유의 상업화 방안으로 프리프레그공장 건설을 추진하면서 본격화됐다. 1983년부터 한국기계연구소와 공동으로 첨단 신소재인 탄소섬유 공업화에 착수, 1984년 개발에 성공하자 최종현 선대회장은 1985년 2월 11일 탄소섬유 개발에 관한 보고를 받는 자리에서 “프리프레그가 개발되지 않으면 탄소섬유를 아무리 잘 개발해 놓았다 하더라도 이를 사용할 수 없으므로 반드시 프리프레그를 잘 개발해서 판매해야 한다”라고 프리프레그 사업 추진을 독려했다.

탄소섬유는 강철처럼 강하지만 알루미늄보다 가벼운 신소재로 우주항공•방위산업 등 첨단 분야에 필요한 첨단소재일 뿐 아니라 낚싯대, 테니스 라켓, 골프채 샤프트(골프채의 막대 부분) 등 레저용품에도 광범위하게 사용되는 소재이다. 그러나 탄소섬유는 그 자체만으로는 단순한 실 또는 천에 불과하다. 형태와 물성을 그대로 유지하면서 부품의 형태를 만들 수 있게 하는 결합재(Matrix)를 만날 때 비로소 복합소재(Composite)로서 제 활용가치를 찾게 된다. 바로 이 탄소섬유를 결합재와 연결해 탄생한 소재가 프리프레그(Prepreg)이다. 프리프레그를 사용하면 수지와 탄소섬유 비율을 정밀하게 조절할 수 있고, 성형물의 섬유 부피 비율을 높일 수 있어 높은 품질의 복합재 부품을 만들 수 있다. 시트 형태의 장점을 살려 프리프레그를 필요한 부분에 원하는 방향으로 재단해 사용할 수 있는 장점도 있다.

-

_ 탄소섬유 프리프레그

- 선경인더스트리는 울산 탄소섬유 프리프레그공장을 1986년 6월 착공해 같은 해 11월 22일 준공했다. 연산 80만㎥ 규모로, 1987년부터 본격적인 생산체제에 돌입해 국내에 유통되는 낚싯대용 프리프레그를 주로 생산했다. 특히 품질의 우수성을 인정받아 가동 6개월 만에 일본 수출의 성과를 올렸다. 이후 탄소섬유 프리프레그사업은 스카이플렉스(SKYFLEX)라는 이름으로 중국과 대만 등 세계 각지로 뻗어 나갔다. 그러나 프리프레그로 탄소섬유의 상업화 기반을 마련한 성과에도 불구하고 정작 탄소섬유 사업에는 뛰어들지 못한 아쉬움을 남겼다. 프리프레그를 상업화한 후 탄소섬유 사업을 본격화하려고 한 애초의 계획이 흐지부지되면서 업스트림의 기회를 살리지 못하고 새로운 성장동력 창출에 실패했던 것이다. 기업의 미래를 바꾸기 위해 반드시 필요한 도전정신과 실행력이 아직은 DNA에 체화되지 못하고, 이를 뒷받침해야 할 기술력 또한 부족했음을 방증하는 대목이었다.

2. 정밀화학 제품 개발 노력과 기반확보에 대한 미흡함

본-탄-바이오의 삼각편대로 전통적 섬유기업의 이미지를 벗고

정밀화학기업을 향한 나래를 펴다.

정밀화학기업으로 도약하기 위한 선경인더스트리의 행보는 1980년대 후반부터 1990년대 초반까지 두드러졌다. 이 시기 선경인더스트리는 첨단 신제품을 개발하면서 전통적 섬유기업의 이미지를 벗고 새로운 성장산업으로 빠르게 진입해 나갔다.

1987년 12월 수원공장에서 본격적으로 생산하기 시작한 제직용 호제 ‘스카이본-W100’은 미국, 일본에 이어 세계 3번째로 개발한 제품이었다. 제직 전 사이징(Sizing : 풀 먹이기) 작업에 사용되는 풀의 일종으로, 당시 연간 국내 수요량 3200톤 전량을 일본에서 수입해 오고 있던 것을 선경인더스트리가 연간 2000톤 규모로 폴리에스터 호제를 생산하면서 수입대체할 수 있었다.

_ 1988 선경UCB 준공식

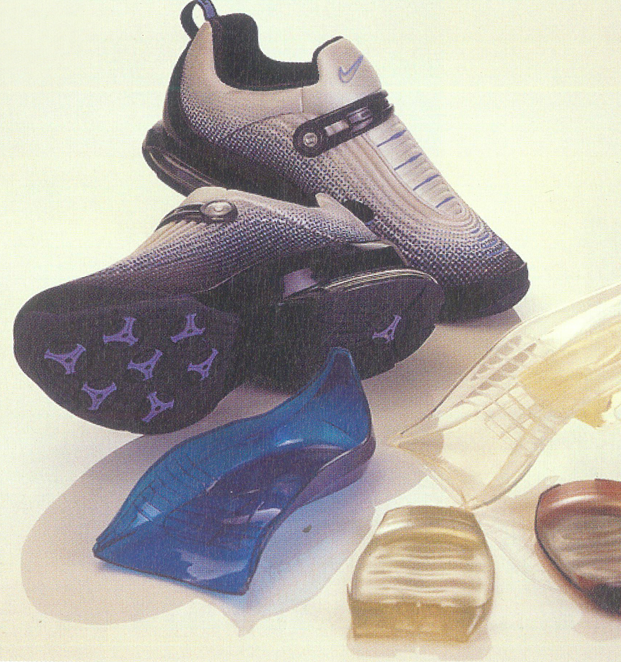

- 1988년 7월에는 울산공장 내에 분체도료용 폴리에스터 수지공장을 준공했다. 1984년부터 분체도료용 폴리에스터 수지 개발에 착수해 1987년 8월 벨기에의 UCB와 합작회사 선경UCB를 설립한 데 따른 후속조치였다 . 분체도료용 폴리에스터 수지는 가전제품, 자동차 부품 등의 코팅 작업에 사용되는 도색 및 접착제, 특수코팅제로서 전량 수입해오던 것을 국산화했다. 1991년 4월에는 광섬유, 콤팩트디스크, 인쇄회로기판(PCB) 등 첨단제품의 코팅에 사용되는 특수 도료인 자외선 경화도료 수지공장을 완공하면서 연간 100억 원의 수입대체 효과를 거두게 됐다. 폴리우레탄사업도 고부가가치 수익 사업으로 키워 나갔다. 1990년 4월 10일 수원공장 내에 폴리우레탄 엘라스토머(TPU) 공장을 완공하고 고품질의 열가소성 폴리우레탄 엘라스토머(상품명 : 스카이탄(SKYTHANE))의 본격 생산에 들어갔다 . 열가소성 폴리우레탄 엘라스토머는 기계ㆍ자동차 등의 진동 방지부품이나 전선피복재ㆍ고압 호스ㆍ의류용 튜브ㆍ스포츠화의 밑창 등 고무에서 플라스틱에 이르기까지 광범위한 영역에서 사용되는 신소재였다.

-

_ 열가소성 폴리우레탄 엘라스토머인 '스카이탄'

-

_ 폴리우레탄 수지로 만든 신발창(Shoe Sole)

-

1994년 4월에는 미국 FDA로부터 ‘건조식품 제조공정에 사용되는 컨베이어 벨트의 라미네이션(Lamination)용 열가소성 폴리우레탄 수지’에 대해 국내 최초로 안전성 승인을 획득했다. 컨베이어 벨트에 라미네이션된 열가소성 폴리우레탄은 건조식품 제조과정에서 제품과 접촉하기 때문에 FDA 등 국제 공인기관의 안전성 승인이 필수적이었다.

선경인더스트리는 폴리우레탄 시장점유율 1위를 달리는 등 사업이 계속 확장되자 1994년 12월 생산규모를 연간 1000톤에서 3000톤으로 증대키로 결정했다. 이어 1996년 9월 안창•중창•밑창 등 신발창(Shoe Sole)용 폴리우레탄 제품의 개발 및 테스트를 완료하고 본격적으로 시장 공략에 나섰다. 그중 중창용 폴리우레탄은 1995년 12월과 1996년 6월 세계적인 스포츠용품 메이커인 나이키로부터 품질인증과 사전 라인테스트에 합격해 품질의 우수성을 인정받았다.

1990년대 국내외 환경규제 강화 추세에 대응해 환경 관련 소재도 다양하게 개발했다. 1987년부터 고분자물질의 선별 분리가 가능한 분리막(Membrane) 개발에 착수, 1990년 완제품(상품명 : 슈퍼레인) 개발에 성공하며 친환경 정밀화학 분야에 진출했다. 선진국에서도 한창 성숙기에 돌입하고 있던 첨단기술로서 산업 전반에 걸쳐 물 처리 분야, 폐수 처리 분야 등에서 광범위하게 활용될 것으로 기대를 모았다. 1993년 6월에는 흙이나 물속에서 수개월 만에 잔여물이 남지 않고 완전 분해되는 생분해성 플라스틱 개발에 세계 두 번째로 성공하는 성과를 거뒀다.

이에 따라 선경인더스트리는 본(접착제)-탄(폴리우레탄)-바이오(수처리제) 사업의 삼각편대로 정밀화학기업을 향한 나래를 더욱 활짝 펼 수 있게 됐다.

세계 3번째로 개발에 성공한 항공산업용 복합소재 하니컴ㆍ고분자 신소재 PPS.

그러나 사업화를 위한 대규모 투자가 이뤄지지 않으면서

높은 진입장벽을 넘지 못한 채 주저앉고 말았다.

선경인더스트리는 항공산업용 복합소재, 엔지니어링 플라스틱 등 최첨단 정밀화학 제품 개발에도 뚜렷한 족적을 남겼다. 국내 최초로 항공기 심재로 사용되는 하니컴(Honeycomb) 개발에 성공하는가 하면 최첨단 엔지니어링 플라스틱으로 각광받고 있는 고분자 신소재 PPS(Poly Phenylene Sulfide)를 미국, 일본에 이어 세계에서 3번째로 개발에 성공하는 개가를 거뒀다.

1987년 10월 대한항공과 항공산업용 복합소재사업을 효율적으로 추진하기 위한 상호지원을 합의하며 항공산업 진출의 계기를 마련한 선경인더스트리는 노멕스 하니컴과 알루미늄 하니컴 개발에 성공, 1990년 5월 25일 수원공장 내에 하니컴공장을 준공했다. 하니컴은 벌집과 같은 육각형 구조로 형성된 구조재로 가벼우면서도 압축강도가 뛰어난 물성이어서 주로 제트기, 헬리콥터 등 각종 항공기의 동체 구조물의 심재(Core Materials)로 사용되며, 고속전철ㆍ선박ㆍ스키 등에도 사용되는 고부가가치 첨단소재였다.

_ 하니컴 공장 준공 후 생산라인을 둘러보는 이승동 사장

선경인더스트리는 자체 기술로 노멕스 하니컴과 알루미늄 하니컴 등 2종류의 하니컴을 개발했는데, 특히 노멕스 하니컴은 미국의 헥셀, 일본의 쇼와비행기, 유럽의 시바 가이기와 유로콤포지트 등에 이어 세계 5번째로 개발에 성공했다. 뿐만 아니라 1990년 미국 맥도널더글러스에 이어 1992년 보잉의 품질규격을 획득하는 등 세계 유수의 항공기 제작회사로부터 품질인증을 받았다.

1990년 11월 7일에는 연산 1000톤 규모의 PPS공장을 수원공장 내에 완공했다. PPS는 기존 엔지니어링 플라스틱 중 내열성ㆍ내약품성ㆍ난연성이 가장 뛰어나며, 성형가공성이 탁월해 정밀 사출이 가능한 특수 엔지니어링 플라스틱이었다. 260℃ 이상의 고내열성과 불소수지에 필적하는 내약품성을 살려 선진국에서는 자동차 배기가스 순환장치, 오일펌프, 브레이크, 라디에이터 부품은 물론 전자레인지, 모터, VTR 등 정밀기기와 각종 내열ㆍ내약품성 필터, 절연재, 복합재료 등으로 폭넓게 사용됐다. 산업의 발전에 따라 연간 1000톤 규모의 국내 수요도 연 25% 이상 큰 폭으로 늘어나고 있었다.

선경인더스트리는 미국 필립스페트롤리움의 PPS 기본특허 기간이 1986년 만료된 것을 계기로 PPS를 중점 연구과제로 선정했다. 이후 4년여의 연구개발 끝에 1989년 9월 세계에서 3번째로 PPS 수지 자체 개발에 성공하고, 1990년 11월 생산에 나선 것이었다.

하니컴과 PPS 모두 선경인더스트리가 국내 최초로 개발한 최첨단 신소재로서 시장에 안착할 경우 사업다각화는 물론 회사의 급성장을 가져올 것으로 기대를 모았다. 그러나 이후 높은 시장 진입장벽과 기술의 한계, 대규모 투자에 대한 부담 등으로 인해 대량생산을 하지 못한 채 사업화에 실패하면서 정밀화학사업의 퀀텀점프(Quantum Jump) 기회를 놓치는 아쉬움을 남겼다.

3. 선보제약 설립 1988

화학을 기초로 한 고분자 합성의 DNA,

제약 중심의 생명과학사업을 태동시키다.

1980년대 들어 섬유사업은 사양산업이라는 인식이 퍼지기 시작했다. 이를 극복하기 위해 선경인더스트리는 내적역량을 냉정히 평가하고 회사의 정체성과 미래 가치를 심도 있게 고민했다. 그 결과 선경인더스트리는 화학을 핵심역량으로 가진 섬유회사이고, 이를 기반으로 사업을 전개하는 데에는 정밀화학과 생명과학(의약) 사업이 최적이라는 결론에 도달했다. 섬유사업 모델이던 일본의 데이진과 도레이도 이미 생명과학사업을 전개하고 있다는 사실은 미래 가치를 결정하는 데 큰 도움이 됐다. 선경인더스트리는 당시 국내에서 성공한 적이 없는 ‘신약 개발’이라는 목표를 정하고 1987년 생명과학연구실을 설립한 데 이어 그해 12월 안산시에 있던 삼신제약 영업권을 인수했다. 이를 바탕으로 1988년 6월 선보제약을 설립해 제약사업의 첫 닻을 올렸다. 영업부ㆍ생산부ㆍ개발기획부(개발부)ㆍ총무부로 조직을 구성하고, 1989년 3월에는 신입사원 공채를 실시해 18명의 1기 영업직을 뽑는 등 인프라 구축에 힘썼다.

- 1990년 2월 상호를 선경제약으로 바꾼 후 그해 4월 안산공장 2층에 2645㎡(800평) 규모의 주사제 생산설비가 완공됐다. 1989년 7월 착공해 10개월 만에 완공한 안산공장 주사제 설비는 3만 앰플 규모로 소염진통제인 케토프로펜을 비롯해 메로스, 메사몰, 시티콜린트라마돌 등 4종의 주사제를 생산할 수 있었다. 이를 기반으로 선경제약은 정제ㆍ캡슐제ㆍ연고제ㆍ주사제 등 30여 개의 의약품을 제조해 판매하기 시작했다. 1991년 2월에는 철저한 품질관리와 우수하고 안전한 의약품 생산역량을 인정받아 당시 보건사회부로부터 KGMP(Good Manufacturing Practice : 한국 우수의약품 제조관리기준) 적격업소로 지정돼 제약사업을 확대할 수 있는 토대를 마련했다. 그러나 아직은 제품 포트폴리오가 부족하고, 기존 제약사의 양적 경쟁에 대응할 만한 영업력도 충분하지 않아 업계에서의 위상은 미미하기만 했다.

-

_ 1990. 4 선경제약 안산공장 가동식

4. 생명과학연구소 설립 1989

세계적인 신약개발의 꿈!

생명과학연구소 설립으로 첫걸음을 떼다.

_ 1989 선경인더스트리 생명과학연구소 준공

생명과학사업 진출을 결정하고 1987년 생명과학연구실을 설립한 선경인더스트리는 1989년 수원공장에 생명과학연구동을 완공하고 생명과학연구실을 생명과학연구소로 확대 개편했다 . 당시 국내 제약업계는 다국적 기업들의 신약을 수입해 단순 가공•포장해 판매하거나 특허를 피한 복제약을 제조•판매하는 것이 현실적인 수준이었다. 선경인더스트리는 이러한 한계에서 벗어나 우리 기술로 개발해 우리 상표를 붙인 세계적 신약을 개발하고자 연구개발 중심의 사업을 전개하기로 하고 생명과학연구소를 설립했다.

출범 당시 생명과학연구소는 3C, 즉 Central Nervous System(중추신경계용약), Chemotherapy(화학요법제), Cardiovascular(심순환계용약)를 개발목표로 정하고 각 분야에 해당하는 신약 및 신상품 창출 연구를 수행했다. 이를 위해 연면적 5950 ㎡(1800평) 규모로 지하 1층, 지상 5층의 생명과학연구동에 GLP(Good Laboratory Practice : 비임상시험관리기준) 시설 및 부속 파일럿 설비를 갖추고 본격적인 연구개발에 돌입했다.

이로써 신약 연구개발은 생명과학연구소에서, 마케팅과 상품화는 선경제약에서 수행하는 사업구조가 갖춰졌다.

생명과학연구소가 가장 먼저 착수한 아이템은 천연물 의약품 연구였다. 1983년 3월 최종현 선대회장이 정밀화학진출계획을 보고받는 자리에서 “한약에서 특별한 요소를 추출해서 생약을 만들어 판다면 상당한 마진이 있을 것으로 본다”라며 방향성을 제시한 것이 단초가 됐다.

가장 먼저 주목한 것은 은행잎이었다. 은행잎은 이미 성인병, 천식 등에 효과를 인정받아 시장 규모가 급격히 커지는 상황이었다. 천연물연구개발팀을 구성하고 은행잎 연구개발에 본격적으로 착수해 1988년 3월 고품질•고순도의 은행잎 추출물을 높은 수율로 생산할 수 있는 제조 방법에 대한 특허를 출원했다.

1990년에는 국내 최초로 비마약성 진통제인 트라마돌(Tramadol) 합성에 성공했다. 트라마돌은 kg당 100만 원씩 하는 고부가가치 원료의약품이었지만 이전까지 전량 수입에 의존하고 있었다. 생명과학연구소 연구팀이 합성에 성공한 트라마돌은 선경제약을 통해 국산화됨은 물론 유럽 및 미주 지역에 오히려 수출하는 길을 트는 계기가 되었다.

5. 기넥신(1991)ㆍ트라스트(1994) 개발 1994

독자기술의 중요성을 보여준 기넥신,

메탄올 파동을 극복하며 획기적 마케팅 전략으로 국내 1위에 우뚝!

때로는 처녀작 이상의 의미와 가치가 담긴 작품들이 존재한다. 그중 대표적인 것이 기넥신이다. 은행잎 혈액순환개선제는 독일의 한 의약품 제조회사에 의해 개발, 상품화돼 1980년대에 이미 EU지역 전체 의약품 중 최대 매출을 기록하고 있었다. 국내에서도 모 제약회사가 1984년 독자 개발해 은행잎 혈액순환개선제를 생산하고 있었다.

선경인더스트리는 1987년 제약사업 진출을 결정하고 천연물을 이용한 신약 개발을 시도했지만 쉽게 성과는 나오지 않았다. 그 과정에서 은행잎에 대한 연구개발이 시작됐다. 은행잎은 이미 국제적으로 치료효과를 인정받고 있었고, 유럽 등에서 시장규모가 급격히 커지고 있었기 때문에 시장성이 충분할 것으로 판단됐다.

1988년 3월 선경인더스트리는 고품질•고순도의 은행잎 추출물을 높은 수율로 생산할 수 있는 제조방법을 개발해 특허를 출원한 이후 서울대 수의과대학에 은행잎 추출물의 독성실험을 의뢰, 유해성이 없음을 확인받았다. 이어 서울대 생약연구소와 공동으로 은행잎의 유효성분 및 분석 방법에 대한 연구를 진행해 징코라이드(Ginkgolide)를 추출하는 데 성공했다. 징코라이드는 은행잎 진액에서 추출한 징코플라본 배당체(Ginkgoflavon Glycoside)를 다시 분리해 추출한 단일성분으로 혈액의 응고를 막아 혈액순환을 촉진시키는 효능을 가진 성분이었다.

제품 개발에는 성공했지만 허가절차는 새로운 도전이었다. 당시 관련 법규는 은행잎 추출물을 활용한 의약품 개발을 까다롭게 규정하고 있어 수년간의 노력은 한순간에 물거품이 될 위기였다. 개발에서부터 허가 획득까지의 5년은 노력, 그 이상의 시간이었다. 그리고 1991년 9월 6일 선경인더스트리와 선경제약은 마침내 은행잎 추출물 원료 및 완제품에 대한 제조품목 허가를 획득, 1992년 1월 혈액순환개선제 ‘기넥신F정 40mg ’을 세상에 내놓았다.

- 기넥신은 국내 최초 징코라이드 25mg 함량의 혈액순환개선제로서 출시 첫해부터 돌풍을 일으켰다. 국내 출시에 앞서 1991년 12월 3일 은행잎 의약품을 최초로 개발한 독일로 역수출했을 뿐 아니라 국산 의약품으로는 최초로 출시 첫해 100억 원의 매출을 넘어서는 기염을 토했다. 기쁨도 잠시, 뜻밖의 위기가 찾아왔다. 1992년 5월 한 시민단체가 징코민 등 6개 혈액순환개선제에서 인체에 치명적인 메탄올이 검출됐다고 발표하면서 메탄올 파동이 시장을 휩쓸었다. 당시 보건사회부가 전례없이 검찰에 수사를 의뢰할 만큼 사회적 문제로 비화됐으나 결과는 문제없음이었다. 하지만 이미 은행잎 혈액순환개선제에 대한 이미지는 크게 추락한 상황이었다.

-

_ 1992. 1 혈액순환개선제 '기넥신F정 40mg' 출시

선경인더스트리는 위기를 극복하고자 우선 해외수출로 돌파구를 찾는 동시에 마케팅 전략을 전면 수정했다. TV 광고를 줄이고 신뢰도를 높이면서 상세한 정보를 제공할 수 있는 지면광고에 집중하기로 한 것이었다. 자칫 제품의 경쟁력마저 의심받을 수 있던 상황에서 상품의 올바른 정보 제공은 소비자의 신뢰 회복과 정보 전달이란 측면에서 선택된 회심의 반전 카드였다.

의약분업이 시행되면서부터는 의사들에게 기넥신이 일반의약품 이상의 의미를 갖고 있음을 알렸다. 치료용 의약품으로서 가치를 의사들에게 설명했고, 더욱 높은 판매고로 이어졌다. 2002년 마침내 은행잎 혈액순환개선제 시장에서 매출 1위 자리에 오른 기넥신은 2005년 국내 점유율 50%를 달성한 데 이어 2011년까지 10년 연속 선두자리를 지켰다.

세계 최초의 관절염 치료 패치 트라스트 개발,

‘최근 10년 내 최대 성공작’이라는 평가까지 받던

경쟁제품을 제치고 관절염치료제의 새 지평을 열다.

기넥신 허가를 획득한 1991년, 선경인더스트리는 관절염 부위에 직접 붙여 약물을 전달하는 패치형 치료제 개발에 나섰다. 기존의 먹는 관절염치료제는 위장장애 등 부작용이 많았고, 파스ㆍ파프는 단순 찜질과 습포 작용에 그쳐 효과가 미약하다는 단점이 있었다. 이에 파스나 파프처럼 단순 찜질감을 주는 임시 치료보다 치료 약물이 실질적으로 침투해 작용하는 소염진통 패치제를 개발하기로 한 것이었다.

패치는 피부를 통해 약물이 전달돼야 하기 때문에 약효가 강해야 했다. 그래서 소염진통제 중 효과가 가장 뛰어난 피록시캄 성분을 패치에 담기로 결정했다. 피록시캄은 약효가 우수하지만 패치로의 개발이 어려운 데다 위궤양이나 십이지장궤양, 위출혈 등의 부작용을 유발할 수도 있어 식품의약품안전청(현 식약처)의 허가절차가 매우 까다로웠다. 이 때문에 다른 경쟁사들은 상대적으로 개발이 쉬운 케토프로펜을 이용하고 있던 터였다.

선경인더스트리 연구원들은 실험에 실험을 거듭했다. 치열한 노력은 결과로 이어졌다. 패치는 서울대 약대에서 진행한 동물약효실험과 중앙대•경희대 병원에서 진행한 2년간의 임상실험으로 치료효과를 입증했다. 피부에 부작용 또한 없었다. 식약청의 철저한 검증 역시 통과해 선경인더스트리는 1994년 트라스트 패치의 제조품목 허가를 획득했다. 피록시캄 성분과 패치가 결합된 것은 세계에서도 처음 있는 일이었다. 선경인더스트리는 TDDS(Transdermal Drug Delivery System : 경피약물전달 체계) 기술을 적용해 피록시캄을 48시간 동안 동일한 농도로 아픈 관절에 직접 전달될 수 있도록 했다. 이를 통해 약효는 먹는 약과 동일하면서도 환부인 관절에만 약물을 전달하고 혈액에서의 약물농도는 극소화함으로써 위장 및 전신 부작용은 최소화했다.

최초의 트라스트는 약효가 3일 동안 지속되도록 만들어졌다. 트라스트(Trast)라는 이름도 ‘3’을 의미하는 ‘tri’와 ‘지속되다’는 뜻의 ‘last’를 합친 것이었다. 하지만 자주 떼고 붙이는 파스에 익숙한 국내 정서상 3일은 길다라는 의견이 많아 약효 지속시간은 2일이 됐다.

패치의 재질도 주목할 만한 부분이었다. 신축성이 좋은 의료용 폴리우레탄 재질을 이용해 관절의 동작에 따라 패치 역시 유연하게 움직일 수 있도록 했고, 물이 투과되지 않으면서 땀은 배출되는 방수투습 특수처리를 해 패치를 붙이고서도 샤워나 가벼운 운동을 할 수 있도록 했다.

그러나 우수한 효능과 성능에도 불구하고 실제 제품을 발매하기까지는 시간이 필요했다. 기존에 없던 제품을 만드는 일이었기 때문에 생산설비를 하나하나 새로 제작해야 했다.

_ 1996. 1. 31 트라스트 발매 기자회견

-

_ 1996. 2 트라스트 시장 출시

- 생산라인에서의 수많은 시행착오를 극복하고 1996년 2월 트라스트가 시장에 출시됐다. 당초 계획보다 2년이 늦어졌지만 그동안의 노력이 반영된듯 시장에서의 반응은 뜨거웠다. 트라스트는 출시 3개월 만에 판매량 100만 개를 돌파했고, 1998년 말 이탈리아 다국적 제약업체인 로타와 국내 제약업계 최초로 완제품 수출계약이 체결됐다. 2001년 트라스트는 업계 1위를 굳건히 지키고 있던 경쟁제품을 누르고 시장점유율 1위를 차지했다. 경쟁제품이 제약업계에서 ‘최근 10년 내 최대의 성공작’이라는 평가를 받았던 점을 고려할 때 관절염치료제의 새 지평을 연 쾌거가 아닐 수 없었다. 상대적으로 중증인 만성 관절염 환자들이 트라스트의 뛰어난 약효를 인정했고, 2000년 의약분업 시행에 발맞춰 적극적인 마케팅을 펼친 결과였다. 2006년 8월에는 중국 SFDA(State Food & Drug Administration : 중국식품의약품관리감독국)로부터 중국 현지판매 승인을 획득해 순수 자체 기술로 완제의약품을 중국 현지에 수출하는 문을 열기도 했다.

세계 최초의 관절염 치료 패치인 트라스트로 축적한 기술력은 2013년 세계 최초의 패치형 치매치료제 퍼스트 제네릭인 SID710(제품명 : 원드론) 개발로 이어졌다. SID710은 트라스트를 개발하며 집중적으로 연구한 TDDS 기술을 활용해 한 번 부착하면 부작용 없이 24시간 효과가 지속될 수 있도록 한 패치형 치매 치료제로서 깐깐하기로 소문난 EU의 전체 판매 허가를 최초로 획득, 유럽시장에서 성가를 드높였다. SID710은 2018년 기준 유럽 내 동일 성분 제네릭 시장에서 약 50%의 점유율을 유지하고 있고 미국 FDA 허가 승인 절차도 밟고 있다.

6. 세계 최초 3세대 백금착체 항암제 선플라 허가 1999

신약개발에 뛰어든 지 10년.

수많은 난관을 이겨내고 102년 대한민국 제약 역사에 최초의

국산 신약 1호를 탄생시키다.

1989년 생명과학연구소를 설립하고 신약개발에 뛰어든 지 10년 만인 1999년 7월, 선경인더스트리(허가 획득 당시 SK케미칼)는 3세대 백금착제 항암제인 선플라의 발매허가를 획득하며 ‘대한민국 신약 1호’라는 쾌거를 이뤘다. 선플라의 개발 성공으로 한국은 근대 의약산업이 시작된 지 100여 년 만에 신약 개발국으로 올라섰다.

화학물 합성을 통해 ‘기존에 없던 약’을 새롭게 만든 것을 ‘신약’이라고 하는데, 당시는 물론 지금까지도 신약개발은 미국, 독일, 일본 등 10여 개 의약 선진국의 독보적인 무대나 다름없다. 국내 신약은 100년이 넘는 제약 역사에서도 지금껏(2018년 기준) 29개에 불과하다. 신약개발에 그만큼 막대한 비용과 오랜 시간이 필요하다는 뜻이다.

_ 선플라 연구 모습

선경인더스트리의 신약개발은 1989년으로 거슬러 올라간다. 1989년 1월 생명과학연구소에 분자구조 내 백금을 함유한 3세대 백금착체 항암제 개발을 위해 항암제팀을 구성하고 약물설계(Drugdesign)를 시작으로 본격적인 개발에 착수했다.

1976년 1세대 백금착체 항암제 시스플라틴(Cisplatin)이 세계 최초로 상품화된 이후 1989년에 이를 개량한 2세대 백금착체 항암제인 카보플라틴(Carboplatin)이 개발됐다. 그러나 이 항암제들은 인체에 강한 독성을 미치고 항암효과가 떨어지는 단점을 안고 있었다. 이에 선경인더스트리는 강력한 항암효과를 보유하면서도 독성을 감소시킨 3세대 백금착체 항암제 개발에 뛰어든 것이었다.

생명과학연구소는 1990년 5월부터 설계된 신규 항암물질의 합성을 실시해 1991년 5월까지 81개에 이르는 신물질 합성에 성공했다. 이후 국내 연구기관과 공동으로 신물질에 대한 약물설계, 합성, 약효 및 독성 검색을 거쳐 1991년 12월 신약 후보물질로 SKI-2053R을 선정했다. 1992년에는 실험동물에 대한 전임상시험 과정을 마치고 1993년 8월 국내 개발 신약으로는 최초로 임상시험 허가를 받았다.

- 1993년 10월부터 약 1년간 서울대에서 1상 임상시험을 성공리에 마치고 이어서 1995년 1월부터 항암효과 평가를 위한 전기 2상 임상시험을 위암, 폐암, 자궁경부암 및 두경부암 등에서 실시했다. 임상시험 결과 위암에 대한 평가 결과 항암효과는 기존의 제1세대 백금착체 항암제인 시스플라틴과 동등이상의 효과를 보인 반면 부작용은 훨씬 적은 빈도와 강도를 나타냈다. 이 같은 결과를 바탕으로 1997년 6월부터 진행성 위암에 대해 선플라와 병용 항암제 5-Fluorouracil을 함께 투여하는 복합화학 요법에 의한 후기 2상 임상시험을 서울대병원을 중심으로 8개 병원에서 다기관 공동연구 방식으로 착수했다. 1999년 1월, 후기 2상 임상시험까지 완료하면서 3월 초에 8개 임상병원의 임상시험 심사위원회 (IRB)의 심의를 모두 통과했다. 이후 4월부터 식약청의 실사를 거쳐 7월 14일 마침내 식약청으로부터 선플라 최종 발매허가가 발표됐다.

-

_ 1999. 7 3세대 백금착제 항암제이자 국내 1호 신약 '선플라' 출시

암환자에게 생명의 빛을, 선플라!

대한민국을 신약 개발국의 반열에 올리다.

국내 최초의 신약인 제3세대 백금착체 항암제 ‘선플라’(개발번호 : SKI-2053R, 일반명 : 햅타플라틴(Heptaplatin))의 ‘선’은 ‘선경’과 함께 암 환자에게 새로운 광명을 가져다 줄 태양 ‘SUN’을 의미했으며, 플라(pla)는 백금을 뜻하는 플래티넘(platinum)이었다. 즉 선플라는 암 환자에게 생명의 햇빛을 주는 새로운 제3세대 백금착체 항암제를 뜻했다.

선경인더스트리는 이를 위해 10년의 연구기간과 총 81억 원의 막대한 연구비용을 감내했다. ‘국산 신약 1호 개발로 국민에게 혜택을 주어야 한다’는 의지와 열정이 없었다면 불가능했을 일이었다. 무엇보다 선플라 개발은 해외에서 개발된 신약을 도입하거나 모방해 생산하던 단계에서 벗어나 국내 제약산업의 수준을 명실상부한 신약 개발국으로 끌어올린 이정표였다. 독자적인 국내 기술로 신약개발에 성공할 수 있음을 증명한, 국내 제약산업계에 한 획을 긋는 사건이었다. SK케미칼 또한 국산 신약 1호를 개발해낸 대한민국 최초의 제약회사라는 영광스러운 타이틀을 얻으면서 명실공히 한국 제약업계 리더의 면모를 갖추게 됐다.

5.

글로벌라이제이션을 통한 Back to the Basic의 패착

SK끄리스 설립과 한계는 너무도 뼈아픈 패착이었다. 글로벌라이제이션을 통해 주력 사업이었던 폴리에스터사업을 다시 강화하겠다는 백 투더 베이직(Back to the Basic)은 세계 섬유산업의 사양화 추세를 거르지 못하고 실패로 돌아갔다.

1. SK끄리스 설립과 한계 1991

첫 해외생산법인 SK끄리스 설립!

폴리에스터 원사-PET병용 수지 생산으로

인도네시아에서 다시 폴리에스터 중흥을 모색하다.

선경인더스트리는 1980년대 폴리에스터산업의 경쟁 심화에 대응해 정밀화학과 생명과학 진출로 사업구조의 패러다임 전환을 추진하는 동시에 글로벌라이제이션(Globalization)을 통한 사업무대의 확장으로 지속가능한 성장의 발판을 만들어가기로 했다. 이에 따라 1990년 3월 ISP(Indonesia Sunkyong Project)팀을 발족하고 인도네시아 현지 진출을 추진했다. 폴리에스터 섬유 중 이미 경쟁력이 약화된 일반 품목은 생산거점을 인도네시아로 전환하고, 국내에서는 기술 집약 형태의 고부가가치 제품 위주로 전개한다는 계획이었다.

1991년 4월 1일 선경인더스트리는 인도네시아 바딕끄리스 그룹과 85 대 15의 투자비율로 현지법인 SK끄리스(Sunkyong Keris Indonesia)를 설립하고 그해 5월 28일 서부 자바 땅그랑(Tangerang)에서 폴리에스터 원사공장 기공식을 거행했다.

_ 1995. 9 SKKI를 방문한 최종현 회장

첫 해외 현지공장 입지로 선정한 인도네시아 자바 땅그랑 지역은 1970년대부터 한국의 섬유, 봉제 및 신발 업체들이 진출한 인도네시아의 대표적인 산업지역이었다. 그러나 해외에 처음으로 대규모 공장을 건설한다는 것은 역시 쉽지 않은 일이었다. 우리나라와는 다른 현지 사정에 고전을 거듭해야 했다. 특히 공사 초기인 기초공사 기간이 우기(雨期)에 해당되어 하루도 빠지지 않고 폭우가 쏟아지면서 자재를 실어 나르기 위해 이용하는 도로는 항상 수렁상태였다. 당연히 공사 기간은 늦어질 수밖에 없었다.

- 그럼에도 불구하고 선경인더스트리는 오히려 더 빠른 속도로 공사를 진행해야만 이뤄낼 수 있는 목표를 세웠다. 천막으로 임시 지붕을 설치하고, 빗물이 스며들지 않도록 수로를 만든 가운데 공사를 진행했다. 비가 그친 후 즉시 작업이 가능하도록 2000명을 합숙시키며, 야간에도 작업을 진행했다. 뿐만 아니라 공장 건설이 진행되는 동안 현지 채용인들의 기술훈련까지 함께 실시해 완공과 함께 공장을 가동할 수 있는 즉시 생산체제에 대비했다. 결국 지연됐던 공사기간을 만회하며 1992년 12월 12일 SK끄리스 원사공장의 상업생산을 개시했다. 공사 시작 이후 18개월 만이었다. 공장 가동 직후 원사 값이 사상 최악 수준으로 떨어지면서 재고가 쌓이기도 했으나 원사시장이 차츰 안정되고 SK끄리스 제품에 대한 거래업체들의 호응도가 높아지면서 1993년 하반기부터 상황은 호전됐다. 이후 1996년 1월 일산 70톤에서 80톤으로 증설하는 폴리에스터 섬유 증설공사 ISP-4를 완료함으로써 SK끄리스는 인도네시아 최대 폴리에스터 생산업체로 부상했다. 1996년 10월 2일에는 당시 전 세계적으로 큰 폭의 성장을 거듭하고 있던 PET병용 칩 사업을 중점적으로 육성하기로 하고 SK끄리스에 연산 8만 톤 규모의 PET병용 칩 공장을 본격 가동했다. 이어 1997년 3월 6일 미국 코카콜라로부터 PET병용 수지(상품명 : SKYPET-BL)의 사용승인을 획득하면서 선경인더스트리는 PET병 분야에서 아시아 메이저 기업으로 자리매김했다.

-

_ 선경인더스트리의 수지로 만든 PET병

일본과 중국ㆍ동남아 국가의 틈바구니에서

폴리에스터 섬유사업의 경쟁력 복원은 한계를 보였다.

해외 현지법인 SK끄리스 설립은 글로벌라이제이션을 통해 폴리에스터사업의 경쟁력을 강화하기 위해서였다. 모태 사업이자 주력 사업이었던 폴리에스터사업을 글로벌라이제이션을 통해 다시 한번 꽃피우겠다는 백 투더 베이직(Back to the Basic) 전략이 깃들어 있었다. 폴리에스터 원사 생산을 시작으로 향후 폴리에스터 원면 생산과 중합까지 인도네시아 현지에서 수행해 동남아 지역의 수요 증가에 탄력적으로 대응함으로써 시장주도권을 틀어쥐겠다는 복안이었던 것이다.

그러나 당시 정밀화학사업 확대와 생명과학사업 진출로 회사의 집중력은 분산돼 있는 상황이었다. 더구나 1990년대 우리나라 폴리에스터 섬유사업의 경쟁력은 일본의 고부가가치 전략과 중국•동남아 국가의 물량 공세 속에서 설 자리를 이미 잃어가고 있었다. SK끄리스는 본격적인 공장 가동 이후 흑자를 기록하기도 하는 등 나름 제 몫을 다했으나 세계 섬유시장의 사양화 추세 속에서 선경인더스트리의 폴리에스터 섬유사업 경쟁력을 복원하기에는 질적•양적 측면에서의 한계를 더욱 뚜렷이 드러낼 수밖에 없었다.

6.

응전의 실패와 구성원들의 헌신

섬유산업의 사양세가 더욱 뚜렷해지고 있는 가운데 섬유ㆍ정밀화학 사업 및 해외 사업의 부진은 선경인더스트리의 앞날에 먹구름을 드리웠다. 폴리에스터산업을 둘러싼 환경 변화에 맞서 살아남기 위한 다각도의 노력을 전개했으나 변화에 대한 응전은 실패로 귀결되고 말았다. 생존마저 우려해야 하는 위기상황을 이겨낼 수 있었던 힘은 구성원들의 헌신이었다. 1996년 사업구조 재편을 위한 선제적 명예퇴직 실시를 내일을 위한 아픔으로 감내함으로써 향후 사업구조를 재편할 수 있는 동력을 제공했던 것이다. 1997년 발생한 수원공장 화재사고 또한 모두 똘똘 뭉쳐 최선을 다해 수습하면서 안전경영을 더욱 강화하는 계기로 삼았다.

1. 섬유ㆍ정밀화학 사업 및 해외 사업의 부진

섬유의 고부가가치화, 정밀화학으로의 사업다각화,

글로벌라이제이션 등이 모두 삐걱댔다.

사업구조의 재편만이 해법이었다.

1980년대 중반 이후 본격 추진한 섬유의 고부가가치화와 정밀화학사업으로의 다각화를 통한 사업구조 고도화 노력은 좀처럼 뚜렷한 성과를 거두지 못했다. 섬유의 고부가가치화는 세계 톱(Top) 경쟁력을 갖추기에 역부족이었으며, 정밀화학사업은 대규모 투자는 물론 사업을 뿌리내리는 데 상당한 시간이 필요해 결실을 거둘 수 있는 여건이 아니었다.

1984년 100%였던 매출신장률이 1988년 57.6%로 둔화됐으나, 부채비율은 정밀화학기업으로 변신하기 위한 투자부담으로 1984년 269%에서 1988년 328%로 높아졌다.

1990년대 들어 직물, 봉제 등 국내 다운스트림의 급격한 해외 이전, 동남아시아의 대규모 신•증설 등으로 경영환경은 더욱 악화돼 갔다. 여기에 고임금화, 자본비용 상승 등으로 인해 섬유수출을 뒷받침해주던 가격경쟁력이 경쟁국에 비해 크게 약화돼 수익성도 하락했다. 제품의 품질 면에서는 어느 정도 경쟁력을 가지고 있었지만 인지도, 마케팅 능력 등은 선진국에 비해 열세였다. 1996년 산업용 섬유인 폴리에스터 고강력사 설비 증설공사를 완료하고 본격 가동에 들어가는 등 비의류용 섬유로의 다각화를 통한 고부가가치화를 추진했으나 한발 늦은 타이밍으로 시장주도권을 갖는 데 실패했다.

이에 매출신장률은 더욱 둔화돼 1995년 28.7%, 1997년 10.8%에 그친 반면 부채비율은 1995년 213%, 1997년 384%로 계속 높아졌다. 폴리에스터사업의 침체와 ‘섬유만으로는 살아남지 못한다’는 위기의식에서 출발한 사업다각화의 투자부담은 갈수록 어깨를 짓눌러 왔다.

설상가상 섬유사업 부진의 돌파구로 삼기 위해 단행한 글로벌라이제이션 또한 기대대로 흘러가지 않았다. 국내 원사사업 경쟁력이 약화되자 인건비가 저렴한 인도네시아에 진출, 동남아시아 시장을 겨냥하기 위한 포석이었으나 초기 과도한 투자비가 투입되면서 공장의 본격 가동 후에도 이를 극복하는 데 급급해야 했다.

철저한 시장 조사로 현지 사정을 감안해야 했음에도 불구하고 차별화에만 집착해 설비투자 수준을 너무 과도하게 집행한 것이 문제였다. SK끄리스의 원사공장 건설에 총 1억 4000만 달러를 투자했는데, 이를 조달하기 위해 1991년 4월 런던 현지 금융시장에서 5000만 달러의 변동금리부채권(Floating Rate Notes : FRN)을 발행했다. 이후에도 폴리에스터 섬유 증설사업을 위해 1993년 7월 싱가포르에서 4000만 달러의 신디케이티드론(Syndicated Loan) 계약을 체결했다. 국제 금융시장에서 자금조달에 성공했다는 측면에서는 선경인더스트리의 국제적 위상과 신용도를 높이 평가할 수 있겠으나, 과도한 설비투자로 감가상각 기간이 늘어나면서 끝내 시장에서 가격경쟁력을 회복하는 데는 한계를 나타냈다.

섬유산업의 사양화에 대응해 의욕적으로 추진한 섬유의 고부가가치화, 정밀화학으로의 사업다각화, 글로벌라이제이션 등이 모두 삐걱대면서 전체적인 사업구조의 재편 필요성은 갈수록 절실해지고 분명해졌다.

2. 사업구조 재편을 위한 선제적 명예퇴직 실시 1996

사업 재편의 동력을 마련하기 위한 대기업 최초의 선제적 명예퇴직 실시!

그것은 제 살을 깎아내는 자기 혁신이었다.

단순한 인력 감축이 아닌 일하는 방식의 혁신과 업무효율 제고를 통해

회사 체질을 미래지향적으로 변화시켰다.

1996년 명예퇴직 실시는 사업구조 재편의 신호탄이었다. 폴리에스터 섬유사업의 수익구조 악화와 정밀화학•해외 사업의 성과 부진으로 사업다각화 노력이 빛을 바래면서 사업구조 재편의 필요성이 증대했고, 선제적인 명예퇴직 실시는 그 동력을 마련하기 위한 자기 혁신의 일환이었다.

1990년대 중반 선경인더스트리의 경영상황은 호황은 아니었지만 그렇다고 적자를 보는 등 최악의 상황은 아니었다. 1994년 매출액 6661억 1400만 원에 영업이익 576억 7100만 원, 1995년 매출액 8573억 9700만 원에 영업이익 796억 2300만 원으로 외형적으로는 성장 추세에 있었다. 그럼에도 불구하고 대내외 위험요인이 많은 만큼 혁신의 여력이 있을 때 선제적 위기 관리로 지속성장의 기반을 마련해 나가기로 했다.

1996년 초부터 명예퇴직 실시를 위한 검토와 계획 수립에 들어가 8월부터 본사와 공장을 순회하며 전사 설명회를 열었다. 명예퇴직 실시의 전제는 구성원들과의 컨센서스였다. 회사가 영속적으로 존재하고 성장하기 위해서는 사업구조 재편을 통해 신성장동력을 만들어야 하고, 이를 위해서는 섬유사업의 구조조정이 불가피함을 공유하며 명예퇴직 실시의 필요성을 공감시키는 데 집중했다. 규모는 정하지 않고 자율적으로 명예퇴직을 결정해 선택할 수 있도록 한 것도 그 때문이었다.

당장의 생계뿐 아니라 퇴직하는 구성원이 미래를 도모할 수 있는 수준의 퇴직장려금을 지급하기로 하고 경력과 나이별로 기본급에 최대 60개월(5년)치 퇴직장려금을 지급하기로 했다. 부ㆍ차장급은 퇴직장려금 7000만 원, 퇴직금 5000만 원으로 1인당 평균 1억 2000만 원을, 대리ㆍ사원은 퇴직장려금 6000만 원, 퇴직금 4500만 원을 받을 수 있었다.

보통 1년의 위로금을 지급하던 당시 국내 산업계의 기준에 비춰 볼 때, 이러한 보상원칙은 대단히 파격적이었다. 아직 IMF 외환위기 발생 전으로 재취업도 비교적 쉬운 시절이어서 명예퇴직에 대한 우호적 공감대가 형성되기 시작했다. 그러나 정든 직장을 떠나야 하고, 함께 일하던 동료를 떠나보내야 하는 만큼 조직 분위기는 술렁일 수밖에 없어 가능한 신속하게 일을 매듭지을 필요가 있었다.

-

_ 1996. 9. 11 선경인더스트리 인력 구조조정 관련 기사

- 1996년 9월 명예퇴직을 신청한 사람은 전체 인원 3600명 중 25%인 924명이었다. 직급별로는 부•차장급 104명, 대리ㆍ사원 820명이었으며, 이 중 현장생산직 사원이 500여 명, 40세 이상이 80%를 차지했다. 이처럼 대기업 최초의 대규모 명예퇴직 실시가 무리없이 이뤄질 수 있었던 것은 노동조합을 포함한 구성원들의 헌신 덕분이었다. 구성원들은 명예퇴직 실시를 내일을 위한 아픔으로 받아들이고 감내함으로써 상생적 노사관계를 바탕으로 한 회사의 지속성장 기반을 마련하는 데 큰 힘을 보탰다.

이제 남은 숙제는 구성원들의 헌신을 희생이 아닌 미래의 가치로 승화시키는 일이었다. 회사를 떠난 동료의 빈자리를 메우기 위해 발로 뛰는 것은 물론이고, 일하는 방식의 혁신을 통해 업무효율을 제고했다. 특히 사업 포트폴리오를 재점검해 선택과 집중으로 군살을 제거함으로써 경영효율성을 강화했다. 이는 2000년대 본격 전개되는 사업구조 재편과 고도화의 밑거름으로 작용했다.

1996년 선제적 명예퇴직 실시는 회사의 미래와 구성원 전체를 고려한 피치 못한 결단이었다. 발톱이 노화되고 부리도 약해지며 깃털마저 무겁게 자라나 하늘을 날 수조차 어렵게 된 솔개가 스스로 부리를 바위에 쪼아 새 부리가 돋아나게 하고 깃털도 하나하나 뽑아내 완전히 새로운 모습으로 변신하는 것처럼 지속가능한 성장을 이뤄내기 위한 인고의 과정이었던 것이다.

더욱이 이듬해 1997년 IMF 외환위기 발생으로 국가적 위기에 봉착하게 되자 선제적 명예퇴직 실시와 이에 따른 업무효율•기업체질 강화 노력의 의미는 더욱 선명해졌다.

3. 수원공장 화재사고 1997

1년 동안 두 번에 걸친 화재사고는 차라리 거짓말이라 하고 싶었다.

그러나 일어서야만 했다. 그리고 안전관리를 체계화했다.

결코 그러한 사고는 다시 없어야 하기에….

1997년 초 단군 이래 최악의 위기라고 평가받는 IMF 외환위기의 조짐이 스멀스멀 피어오르고 있었다. 암울한 경제불황의 그늘은 선경인더스트리의 모태인 수원공장을 감싸고 돌았다. 선택에 맡겼다고는 했으나 명예퇴직 실시로 휑해진 동료들의 빈자리는 크게 느껴졌다.

정초의 각오를 다잡을 새도 없이 발생한 갑작스러운 사고는 침체된 분위기를 더욱 경직시켰다. 1997년 1월 26일 오전 10시 33분, 수원공장 내 PPS 생산동에서 ‘꽝’ 하는 폭발음과 함께 화재가 발생한 것이었다.

이날 폭발로 6층 높이의 PPS 생산동인 건물 1동이 완전히 불탔고, 바로 옆 위험물 저장고와 제약연구실 등 2동의 지붕이 날아갔다. 250m 떨어진 전기정비실의 대형 유리창 6장과 인근 건물 유리창이 100여 장이나 깨졌다. 다행히 PPS 생산동 바로 옆에 위치한 위험물 옥내저장소와 옥외저장소로는 불이 옮겨붙지 않아 유독물질에 의한 주민피해는 일어나지 않았다.

불이 나자 소방차 26대가 진화작업을 벌여 1시간여 만에 불길을 잡았다. 원인은 PPS를 생산하기 위해 작동 중이던 리액터 반응기의 자동센서기 고장으로 인한 폭발이었다. 연구원 등 7명이 중경상을 입고, 5000여 만 원의 재산피해를 냈다.

폭발사고를 수습하고 후유증이 채 가시기도 전, 같은 해 4월 15일 오전 11시 45분쯤 수원 폴리에스터 원사공장 1층 자동포장실에서 포장기계 과열로 또 화재가 발생했다. 원사 자재와 공장 826㎡(250여 평)를 태운 뒤 3시간 45분 만인 오후 3시 30분쯤 화재를 진압했으나 연기에 질식한 1명의 아까운 목숨을 잃고 말았다. 한숨을 미처 돌리기도 전, 같은 날 오후 7시 5분쯤 불이 났던 6층 건물이 진화작업 후유증으로 4층으로 내려 앉는 사고가 발생했다. 이로 인해 1~4층도 부분적으로 붕괴됐는데, 수습작업을 위해 건물로 진입했던 자체 소방요원 2명이 건물더미에 매몰돼 순직하고 말았다.

잇단 화재사고로 선경인더스트리는 망연자실할 수밖에 없었다. 창립 이후 안전관리에 최선을 다해 1996년 11월 제23회 소방의날엔 수원중부소방서 주최 소방기술 경연대회에서 종합우승을 차지하기도 했었다. 그러나 한순간의 방심이 큰 재앙을 부르고 만 것이었다.

사고의 충격에 두 손을 놓고 있을 수만은 없었다. 인명피해에 대한 보상과 위로에 최선을 다하는 한편 다시는 이러한 사고가 재발하지 않도록 대책을 세웠다. 수원공장 화재사고 이후 CHDM과 PETG 공장을 건설할 때는 위험성평가를 제도화해 유해ㆍ위험 요인을 사전에 파악하고 대책을 마련해 사고를 미연에 방지했다. 그 결과 CHDM공장은 한국산업안전보건공단이 평가하는 공정안전관리(PSM)제도의 최고 등급인 P등급을 획득했다. 그룹 차원에서도 안전관리 전문가 10여 명이 수원공장을 방문하는 등 철저한 안전관리 대책 수립과 실천에 만전을 기했다.

이처럼 수원공장 화재사고는 뼈아프지만 소중한 교훈을 남기며 SK케미칼이 안전경영을 단순한 구호가 아닌 체질화 하는 계기로 작용했다.