1.

GC와 LS 중심 사업구조 재편

SK케미칼은 2010년 Healthcare & Earthcare 기업 선포를 통해 10년간의 사업구조 재편 완성과 내일의 가치를 만들어 가기 위한 새로운 도전에 나섰다. 인간과 환경의 행복한 조화를 추구하는 미션과 비전을 선포하며 회사가 나아갈 지향점을 제시하는 한편 판교 신사옥 이전으로 글로벌 기업의 서막을 열었다. 이와 함께 SK가스 지분 매입을 통해 신성장동력 창출 기반을 마련하면서 SK끄리스ㆍSK유로켐 매각으로 폴리에스터사업 재편을 완료해 GC와 LS 중심의 사업구조를 완성했다.

1. Healthcare & Earthcare 기업 선포 2010

100년 기업을 위한 장기적인 계획과 안목!

인간과 환경의 행복한 조화를 꿈꾸다.

SK케미칼은 당장 눈앞의 이익보다 장기적인 계획과 안목으로 100년 기업의 토대를 만들고자 했다. 이를 위해 2000년 합작법인 휴비스 설립을 계기로 섬유사업을 본격적으로 축소하면서 10년간에 걸쳐 PETG를 중심으로 한 그린 케미칼 비즈와 백신사업 중심의 라이프 사이언스 비즈로 재편해 나갔다.

마침내 SK케미칼은 2009년 조직 개편을 통해 정밀화학ㆍ석유소재ㆍ생명과학 부문으로 이뤄진 기존의 3개 사업부를 그린 케미칼(GC) 비즈, 라이프 사이언스(LS) 비즈로 이뤄진 2개 조직으로 재편했다. 그리고 2010년 기업의 지향점을 집약해 ‘Healthcare & Earthcare 기업’을 선포했다. ‘우리는 지구의 환경을 보호하고 인류의 건강을 증진시킨다’라는 미션 아래 비전 ‘친환경 소재와 Total Healthcare Solution을 제공하는 Global Leading Company’로 성장할 것을 대내외에 천명한 것이었다. 인간과 환경의 행복한 조화를 통해 내일을 위한 새로운 가치를 만들어 나가겠다는 의미였다.

_ 2009. 9. 8 LS Biz 비전 워크숍

미션 ‘우리는 지구의 환경을 보호하고 인류의 건강을 증진시킨다’에는 건강•환경•자원의 3가지 핵심 개념을 담았다. 먼저 건강은 예방 및 관리로, 백신과 의약품을 통해 질병 예방에서부터 치료까지 토털 헬스케어 솔루션(Total Healthcare Solution)을 제공해 건강한 세상을 만든다는 의미를 담았다. 환경은 환경보호로, 기존 석유화학소재를 대체하는 친환경 소재로 지구의 환경을 보호하겠다는 의지였다. 환경호르몬 비스페놀A가 없는 세계 두 번째 PETG, 세계 최초 친환경 투명 내열 코폴리에스터 에코젠 등 친환경 코폴리에스터 사업과 온실가스 배출량 감축을 위한 바이오디젤•바이오중유 등 바이오소재 사업을 확대해 우리 사회의 지속 가능한 발전에 기여한다는 계획을 세웠다. 자원은 에너지 효율화로 고기능소재ㆍ복합소재 등의 우수한 기능성으로 소재의 라이프 사이클(Life Cycle)을 연장하고 차량 소재 등의 경량화로 화석에너지 자원 고갈 방지에도 나선다는 의미였다.

_2009. 9. 18 GC Biz 비전 워크숍

- 이 같은 미션에 따라 GC사업은 40여 년간 축적된 기술역량을 바탕으로 ‘친환경 소재 Solution Provider’로의 도약을, LS사업은 국내시장에서의 성과를 바탕으로 ‘Global Total Healthcare Solution Provider’로 거듭나겠다는 목표를 세웠다. 그리고 ‘친환경 소재와 Total Healthcare Solution을 제공하는 Global Leading Company’를 비전으로 수립했다. 미션과 비전엔 화학소재와 제약회사의 틀을 넘어 친환경 소재와 토털 헬스케어를 지향하면서 동시에 고객 관점의 토털 솔루션을 제공해 글로벌에서 경쟁 우위를 확보하겠다는 미래상이 담겼다. 업의 본원적 경쟁력과 가치 제고를 통해 모두가 행복한 내일의 가치를 만들어 가겠다는 SK케미칼의 새로운 도전, 그것은 100년 기업으로 가는 첫걸음이었다.

-

_ 2011. 3. 17 새로운 비전을 설명하는 최창원 부회장

2. 판교 신사옥 이전 2010

초일류기업 SK케미칼의 서막, 판교 신사옥.

비전 Healthcare & Earthcare를 투영하다.

사업구조 재편에 따른 수원공장의 생산설비와 연구소의 이전과 맞물려 SK케미칼은 대치동 시대를 마감하고 새로운 비전을 담을 수 있는 신사옥 마련에 들어갔다. 인류건강과 지구환경을 중심으로 한 GCㆍLS 사업의 글로벌 리더로의 웅비를 준비하기 위한 차원이었다.

신사옥은 당시 차세대 첨단 기술복합단지로 부상하던 판교테크노벨리에 조성됐다. 대지면적 6231㎡(1885평), 연면적 4만 7512㎡(1만 4373평) 규모로 2008년 7월 건설이 시작됐다.

-

_ 2010. 11. 25 SK케미칼 에코랩 준공식

- SK케미칼은 단순히 새롭게 사옥을 마련하는 차원을 넘어 인간과 자연이 조화를 이룰 친환경 건축물을 선보인다는 계획을 수립했다. ‘Healthcare & Earthcare 기업’의 비전을 신사옥에도 투영하겠다는 구상이었다. 기획단계부터 신경써야 할 과정들이 적지 않았다. 외부 컨설팅부터 시뮬레이션까지 최고의 친환경 건축물을 구현하기 위한 노력을 기울였다. △에너지 세이빙(Energy Saving) △인등산 숲의 영혼을 표현한 벽천(壁泉) △삶의 질(Quality of Life : QoL)을 생각한 오피스 등 세 가지 특징을 가진 미래지향적인 친환경 빌딩을 목표로 삼았다.

_ 준공된 SK케미칼 에코랩

첫 삽을 뜬 지 약 2년 만인 2010년 9월 SK케미칼은 신사옥 ‘에코랩(ECO Lab)’을 준공하고 11월 입주를 완료해 판교시대를 활짝 열었다. 지하 5층~지상 9층에 연구동과 사무동 2개 동으로 구성된 에코랩에는 마케팅 및 스태프 조직뿐 아니라 화학연구소와 LS사업부문의 연구개발센터 및 바이오실 등이 함께 입주해 커뮤니케이션 활성화를 통한 R&D 역량 강화를 도모했다.

이에 앞서 그해 3월 본점 소재지를 수원시 장안구 정자동 600번지에서 성남시 분당구 삼평동 686번지로 42년 만에 변경했다. 서울사무소도 대치동시대를 마무리하고 이전하면서 에코랩은 명실상부한 SK케미칼의 글로벌 헤드쿼터로 웅장한 모습을 드러냈다.

SK케미칼 신사옥 에코랩(ECO Lab),

국내 최고의 친환경 건축물로 공인받다.

에코랩은 친환경ㆍ에너지 절감ㆍ유비쿼터스 등 최첨단 설계와 친환경 기술의 집합체였다. 우선 소나무 9만 4000여 그루를 심는 효과와 같은 최첨단 에너지 절감 기능을 자랑했다. 국내 최초로 에너지 절약형 3중 유리, 자연채광 시스템, 건물 외장형 태양광발전 시스템 BIPV, 바닥공조와 지열을 이용한 복사냉난방 시스템을 채택해 일반 업무용 건물 대비 43%가 넘는 에너지 절감 효과를 거뒀다. 금액으로 환산하면 연간 4억여 원에 달했다. 에너지 절약형 3중 유리를 건물 전체에 적용한 사례는 에코랩이 국내 최초였다.

에코랩 중앙 로비에는 인등산의 생명 이미지를 형상화한 벽천(壁泉) ‘인등산의 거목들’을 설치했다. 벽천에 재현된 사진은 최고의 순간을 담아내기 위해 작가가 72시간을 인등산에서 보낼 만큼 정성을 기울였고 그 위로 흘러내리는 물길은 흡사 울창한 숲 속을 거니는 듯한 착각을 불러일으킬 정도로 생생했다.

-

_ 인등산의 생명 이미지를 형상화한 벽천 '인등산의 거목들'

- 근무공간은 구성원들의 삶의 질을 높이는 데 역점을 뒀다. 사무동 4층부터 8층까지 층마다 다른 콘셉트의 아이디어 스페이스(Idea Space) 팬트리(Pantry) 공간을 두어 창의성을 바탕으로 한 혁신적인 기업문화를 창출할 수 있도록 했다. 16개의 서라운드 입체 음향 시스템과 209석 규모의 객석, 50여 명의 합창단이 설 수 있는 콘서트홀 그리움(G.rium)도 개관해 구성원과 가족, 지역 주민을 초대하는 문화예술 공연, 인문학 강연 등을 개최했다. 이처럼 에코랩은 인간과 자연 모두를 생각한 친환경 빌딩을 구현하며 업무용 건축물로는 국내 최초로 2010년 5월 에너지 효율 1등급을 획득했다. 이어 10월에는 친환경 건축물을 평가하는 ‘친환경 건축물 인증제(GBCC)’에서 사상 최고점인 110.3점을 받았다.

- 특히 2011년 8월 국제 친환경 인증제도인 LEED에서 최고 등급인 플래티넘을 획득하면서 국내 유일의 친환경 인증 3관왕을 달성했다. LEED는 ‘Leadership in Energy and Environmental Design’의 준말로, 미국 그린빌딩협회가 각종 친환경 요소를 종합해 판정하는 등급 기준이다. 가장 낮은 단계인 일반 등급까지 포함해 당시 LEED 인증을 받은 국내 실제 거주건물은 단 9개뿐이며, 플래티넘 등급을 받은 건물은 에코랩이 최초였다. 100가지가 넘는 녹색기술을 집약했을 뿐 아니라 ‘친환경은 비경제적’이라는 편견을 깬 에코랩은 ‘인류의 건강을 증진시키고 지구의 환경을 보호한다’라는 SK케미칼의 이상과 다짐을 가장 충실히 구현하며, 판교테크노밸리의 랜드마크로 자리매김했다.

-

_ 2011. 8 에코랩 LEED 플래티넘 인증 획득

3. SK가스 지분 매입 2010

안정적 성장과 신성장동력 창출을 동시에 모색하다.

SK가스 지분 매입을 통한 양사의 시너지.

SK가스, 에너지 사업 포트폴리오를 확장하다.

2010년 SK케미칼은 Healthcare & Earthcare 기업 선포와 함께 GC와 LS 중심 사업구조를 확립하는 동시에 그해 12월 SK가스 지분 45.5%를 매입해 안정된 현금 창출원 확보를 꾀했다. 사업다각화를 통해 신성장동력을 창출하겠다는 복안도 담겨 있었다.

SK가스는 최대주주가 SK케미칼로 바뀐 후 액화석유가스(LPG)를 수입해 판매하는 단순한 사업형태에서 나아가 적극적인 사업다각화로 새로운 도약을 이뤄 나갔다.

-

_ 1985. 12. 20 유공가스 창립총회

- 1985년 유공가스로 출발한 SK가스는 1988년 울산 LPG기지 완공 및 본격적인 출하를 시작한 후 LPG의 안정적 공급을 통해 국내 에너지산업의 중추적 역할을 수행했다. 1990년대 들어서는 영업대상을 확대하며 성장을 거듭했다. 1991년 석화용 LPG 공급을 개시했으며, 1999년에는 평택에 제2 수입기지를 건설해 최대 수요처인 수도권 시장 공략을 가속화했다. 1997년 증권거래소 상장에 이어 1998년에는 사명을 SK가스로 변경하고 새로운 도약을 기약하는 가운데 매출 1조 원 시대를 열었다. 이후 6년 만인 2004년 매출 2조 원을 달성하는 성과를 거뒀다. 글로벌 경영을 위해 중국시장에 진출, 가스충전사업을 전개하고 트레이딩의 이익 극대화에도 힘을 쏟은 결과였다. 2000년대 후반부터는 글로벌 트레이딩사업에 더욱 역량을 기울여 싱가포르, 미국 휴스턴 등에 글로벌 네트워크를 확보함으로써 국내 LPG 시장점유율 1위를 넘어 글로벌 최고 수준의 회사로 나아갔다.

2010년 SK케미칼로의 최대주주 전환은 SK가스 역사의 분수령이었다. SK가스는 기존 LPG사업의 견고한 안정성을 바탕으로 신규 사업 및 글로벌 사업 확대를 도모하며 ‘Global Top Tier Eco Energy Total Solution Provider’를 향한 지속적인 성장을 추구했다.

_ 2013. 4 윤활유 탱크터미널 지허브 출범

2013년부터 프로판에서 수소를 제거해 프로필렌을 만드는 PDH(Propane De-Hydrogenation) 사업을 추진해 기존 LPG 사업과의 시너지를 제고하며 에너지&가스화학 복합 기업으로 도약했다. 2013년 4월에는 윤활유 탱크터미널사업을 물적분할해 지허브를 출범시켰다. 총 59기 탱크시설에 최대 310만 배럴의 원료 및 윤활유 제품 등을 저장할 수 있는 윤활유 탱크터미널을 갖추고 사업전문성을 제고했다.

한편 2014년 4월 고성그린파워(GGP) 조인트벤처(JV)에 대한 지분투자를 통해 석탄화력발전사업에도 진출했다. 고성그린파워는 경상남도 고성군 하이면에 건설하고 있는 총 2GW 규모의 석탄화력발전소로, 최신형 기술(USC타입)을 적용해 기존 표준 화력발전소보다 발전효율을 약 3% 높였다. 이후 SK가스는 울산 LNG/LPG 복합발전사업을 추진하는 등 발전사업을 통해 에너지 관련 사업 포트폴리오를 확장했다.

‘대한민국 No.1 LPG Player’에서 ‘Global Top Tier Eco Energy Total Solution Provider’로, LPG-화학-전력을 아우르는 SK가스의 성장은 계속되고 있었다.

4. SK끄리스ㆍSK유로켐 매각 2010

계속되는 SK끄리스 부진.

GC와 LS 중심의 재편을 완성하기 위한 결단!

SK끄리스와 SK유로켐을 동시에 매각하다.

글로벌라이제이션을 위해 1991년 해외 첫 현지법인으로 설립한 SK끄리스는 초기 과도한 투자비로 좀처럼 경영부진을 벗어나지 못했다. 급격한 시장환경의 변화로 국내 원사사업 경쟁력이 약화되자 인도네시아에 진출, 동남아시아 시장을 기반으로 사업을 확대하기 위한 포석이었으나 중국, 동남아시아로 섬유산업의 주도권이 넘어가는 상황에서 과도한 설비투자로 인한 가격경쟁력 열세를 만회하지 못했다.

더구나 2000년대 후반 GC와 LS 중심의 사업구조 재편이 완성돼 가면서 저수익•코스트 중심의 비즈니스인 SK끄리스를 정리해 고부가가치 사업에 더욱 집중해야 한다는 목소리가 설득력을 얻었다. 이에 따라 일본 섬유회사 등을 대상으로 몇 차례 매각을 시도했으나 번번이 불발되면서 시름은 깊어 갔다.

그러던 중 태국의 폴리에스터 전문기업인 인도라마그룹이 매수 의향을 타진해 왔다. SK케미칼은 반드시 매각을 성사시키기 위해 만반의 준비를 하고 협상에 들어갔다. 그러나 사실 인도라마의 의중은 딴 데 있었다. 막상 협상 테이블에 앉자 PET 수지를 생산하는 유럽 현지법인인 SK유로켐을 인수하고 싶다는 것이었다. 처음에는 무척 받아들이기 힘든 제안이었다. 하지만 테이블에 앉기도 힘들었던 협상을 이대로 깰 수는 없었다.

2002년 설립된 SK유로켐은 유럽 현지 첫 생산법인이라는 상징성과 함께 사업적으로도 꾸준하게 성장하고 있어 매각하기 어려운 상황이었다. 그러나 고부가가치사업인 코폴리에스터사업 확대에 역량을 집중함에 따라 PET 수지사업은 방향을 결정해야 하는 시점이기도 했다.

_ 2010. 12. 8 인도라마그룹과 SK끄리스 및 SK유로켐 지분 전량 매각 계약 체결

결국 SK케미칼은 SK끄리스와 SK유로켐을 동시 매각하기로 결단을 내렸다. 당장 눈앞의 이익보다 GC와 LS 중심의 사업구조 재편이라는 대의를 완성시켜야 한다는 의지가 강했다.

SK케미칼로서도 어렵게 내린 결정이었으나, 인도라마 또한 SK끄리스와 SK유로켐 동시 매수에 난색을 표했다. 1년간에 걸쳐 팽팽한 줄다리기가 이어졌다. 결국 천신만고 끝에 SK케미칼은 2010년 12월 인도라마와 인도네시아 현지법인 SK끄리스 및 폴란드 현지법인 SK유로켐의 지분 전량을 매각하는 계약을 체결했다. 이로써 SK케미칼은 섬유사업 구조개편을 성공적으로 마무리하고, 재무구조를 더욱 건전하게 만들었다. 매각금액은 SK유로켐 517억 원, SK끄리스 322억 원 등 총 839억 원 규모였다.

무엇보다 10년에 걸친 사업구조 재편의 목표였던 ‘탈 섬유’를 완성하며 회사의 정체성을 바꾸는 계기가 마련됐다는 의미가 있었다. GC와 LS 중심의 사업 포트폴리오 재편을 마무리하고, 본격적으로 사업역량 강화에 나설 수 있게 되면서 ‘지구의 환경 보호와 인류의 건강 증진’이라는 새 미션과 ‘친환경 소재와 Total Healthcare Solution을 제공하는 Global Leading Company’라는 새 비전의 실현에 한 걸음 더 다가섰다.

2.

첨단소재로 미래 가치 창출

SK케미칼은 코폴리에스터사업의 성공을 발판으로 슈퍼 엔지니어링 플라스틱인 PPS에의 도전을 시작했다. 오랜 기술 개발과 사업화를 위한 파트너 선정 과정 끝에 2013년 데이진과 합작사 이니츠 설립을 계기로 PPS사업을 본격화했다. 이와 함께 친환경 소재인 PETG시장 확대 가능성을 예상하고 2012년 PETG 2공장 증설에 이어 2017년 PETG 3공장 증설 가동으로 스카이그린, 에코젠 등 PETG 소재사업을 강화했다. 이와 함께 SK유화 종속회사 편입과 합병 등 코폴리에스터사업을 뒷받침하기 위한 행보도 이어 갔다.

1. 데이진과 합작사 이니츠 설립 2013

금속을 대체할 꿈의 미래 소재 PPS.

독자 제조공정을 개발하기까지 걸린 9년의 시간,

세계 최초 무염소 PPS 상업생산에 한 걸음 다가서다.

-

슈퍼 엔지니어링 플라스틱의 일종인 PPS. 일반 플라스틱보다 열에 강해 200~250도의 온도를 견뎌내면서도 무게는 철의 약 3분의 1 수준이어서 금속을 대체할 미래 소재로 각광받아 왔다.

SK케미칼도 1990년 미국, 일본에 이어 세계 3번째로 PPS 개발에 성공하고, 연산 1000톤 규모의 생산공장을 완공해 PPS사업의 씨앗을 뿌렸다. 그러나 1997년 화재사고가 나면서 미처 꽃을 피우지 못한 채 서서히 잊혀져 갔다.

이후 PPS에 대한 연구개발의 불꽃이 되살아난 것은 2000년대 중반이 되어서였다. 전기자동차시대의 도래가 가시화되면서 금속을 대체할 꿈의 소재인 PPS의 중요성이 더욱 부각되자 SK케미칼은 2005년부터 본격적으로 PPS 모노머-폴리머 제조공정 연구에 착수했다.

가장 큰 전제는 SK케미칼만의 독자적 제조공정 개발이었다. 이미 시장을 선점하고 있던 선발주자들의 견고한 벽에 구멍을 뚫을 수 있는 승부수였다.

기존 선발업체들은 PPS를 만들기 위해 나프타(원료)→벤젠→클로로벤젠→디클로로벤젠→PPS의 과정을 거치는 컨벤셔널한 공정을 채택하고 있었다. 그러나 SK케미칼은 그린 케미칼을 지향하는 회사의 정체성에 부합하면서 경쟁사들과 품질ㆍ가격 경쟁력을 차별화하기 위해 벤젠에서 시작해 바로 PPS를 만들어 내는 완전히 새로운 발상을 시도했다. 벤젠에 염소(클로린)를 합성해 클로로벤젠을 만든 뒤 PPS를 합성하기 위해 염소를 다시 빼는 과정을 과감히 생략하고, 요오드를 반응시켜 바로 PPS를 만드는 세계에 없는 기술이었다. -

_ 슈퍼엔지니어링 플라스틱 PPS 'ECOTRAN'

기술의 핵심은 요오드 회수 기술이었다. 요오드는 가격이 높기 때문에 재이용하지 않으면 경제성을 담보할 수 없어 요오드 회수 기술을 확보하는 데 오랜 공을 들였다. 또 한 가지의 중요한 경쟁력은 컨벤셔널 공정에서 사용하는 NMP라는 용제를 아예 사용하지 않음으로써 부산물 발생을 원천 차단했다. 염소를 사용하지 않고, 부산물을 발생시키지는 않는 SK케미칼의 독자 공정은 친환경일뿐 아니라 가격경쟁력까지 두루 갖추고 있었다.

무엇보다 용제를 사용하지 않음으로써 로우 아웃가스(Low Outgas)를 실현해 고객사들의 제품 성능을 획기적으로 향상시킬 수 있을 것으로 기대됐다. 용제가 수지에 남아 있으면 열을 가할 경우 가스가 발생해 제품의 성능을 저하시키는데, 컨벤셔널 공정은 용제 제거 작업을 하더라도 기술적으로 완전히 제거하지 못하는 반면 SK케미칼은 용제를 아예 사용하지 않아 아웃가스를 현저히 낮췄다.

_ 2009. 2. 6 PPS Pilot 공장 준공식

SK케미칼은 약 3년간에 걸친 연구소에서의 기술개발 단계를 마무리하고 2008년 울산공장에서 본격적으로 PPS 파일럿 단계에 착수했다. 문제는 기술적 난이도가 높고 미래 가치가 큰 만큼 파일럿 단계라고 할지라도 100억 원이 넘는 투자비가 요구됐다. 상업화를 위한 준비단계치고는 막대한 금액이어서 부담이 되지 않을 수 없었다. 그러나 모험 없이는 성장도 없다는 신념으로 최고경영진은 어려운 결정을 명쾌하게 내렸다.

그렇게 시작된 파일럿 단계는 연구소에서의 연구개발과는 차원이 달랐다. 실제 상업생산에 들어가기에 앞서 스케일업(Scale Up)을 통해 공정조건과 물성수준을 테스트해야 하는데, 공정 자체가 세계 최초 시도였기에 경험 있는 사람이 아무도 없었다. 연구소 설비보다 약 2만 배 정도 스케일업한 파일럿 설비의 공정조건을 잡는 것은 모래밭에서 바늘을 찾는 것과 같은 막막함 자체였다. 더구나 벤젠, 요오드와 같은 화학물질을 다루기 때문에 사고를 방지하지 위해서는 설비에서 한시도 눈을 뗄 수가 없었다.

어느 정도 공정조건을 잡은 후에는 물성수준을 맞추는 일이 관건이었다. PPS가 금속을 대체하기 위해서는 열에 의해 녹는점(Tm)이 280도까지 도달해야 하기 때문에 Tm을 280도까지 올리는 데 1차 타깃을 두었다.

2008년부터 본격화된 PPS 파일럿 단계는 무려 6년이 걸렸다. 2005년 처음 연구개발을 시작한 시점으로 볼 때 9년이 지나서야 비로소 상업화에 도전할 수 있는 수준에 도달한 것이었다.

스케일업을 향한 노력과 좌절 그리고 다시 도전,

12년 만에 PPS 상업생산의 꿈을 이루다.

SK케미칼은 PPS 파일럿 단계를 수행하면서 2011년부터는 PPS사업을 함께할 수 있는 파트너를 물색했다. 일본, 미국 등의 유수 회사들을 상대로 합작을 타진했지만 워낙 규모가 크고, 세계 최초로 시도되는 기술로서 아직은 기술에 대한 검증이 부족해 성사에 이르지 못했다. 일본의 I사와는 1년 동안의 테스트 결과 품질과 기술 수준에는 만족을 보이면서 구체적인 조건까지 협상하는 단계에 이르렀으나 경영권 등의 문제로 불발되고 말았다.

2012년 초 SK케미칼은 40년간에 걸친 굳건한 신뢰를 형성하고 있던 데이진에 적극적으로 PPS사업 합작을 제안했다. 데이진도 SK케미칼의 제안에 빠르게 호응했다. 기본적으로 데이진과는 40년이 넘는 파트너십이 있어 최고경영진들의 교류는 물론 회사 대 회사의 신뢰가 남달랐다. PPS 기술력에 대해서도 SK케미칼을 전적으로 믿었으며, 경영권에도 크게 연연해하지 않았다. 데이진은 PC 분야에서 아시아 넘버원의 지위를 차지하고 있었으나, 다른 미래 성장동력이 없어 고민하고 있던 차에 SK케미칼과의 합작으로 PPS 분야에 진출한다면 성장의 모멘텀을 마련할 수 있을 것으로 기대했다.

-

_ 2013. 2. 13 일본 데이진과 PPS사업을 위한 조인트 벤처 설립

- 덕분에 합작협상은 급물살을 탔다. 2013년 9월 SK케미칼은 데이진과 PPS사업을 위한 합작사 이니츠(Initz)를 설립했다. 지분은 SK케미칼 66%, 데이진 34%로, 국내 화학업체가 PPS를 생산하기 위해 해외 업체와 합작사를 설립한 것은 처음이었다. 사명인 이니츠는 라틴어로 ‘시작’을 뜻하는 이니시움(Initium)과 ‘절정’이라는 의미를 갖고 있는 제니스(Zenith)를 합성했다. 지금까지 어떤 업체도 선보이지 못한 혁신적 기술로 PPS 분야의 글로벌 톱기업으로 도약하고자 하는 의지를 담았다.

2013년 10월 PPS 공장 기공식과 함께 본격화된 공장 건설은 2014년 12월 완료됐다. 건설 자체로는 목표보다 한 달이 빨랐다. 그러나 상업화를 위한 스케일업은 생각보다 더 어마어마한 일이었다. 각오한 일이었지만 어떤 문제가 발생할지 알 수 없었고, 해결방법은 더 오리무중일 수밖에 없었다.

_ 2013. 10. 1 이니츠 설립 및 PPS공장 기공식

가장 큰 난관은 요오드의 부식성 때문에 발생했다. 공장 준공 후 시운전을 시작했는데 모노머 공정 중 원료 투입설비가 제대로 작동하지 않았다. 요오드로 인해 설비가 부식되고 만 것이었다. 원인은 파일럿 설비에서 스케일업하며 바뀐 설비의 구조에 있었다. 다행히 원인을 밝히고 나자 해결하는 데는 그리 오랜 시간이 걸리지 않았다. 폴리머 공정의 경우 파일럿 단계에서는 배치 방식이었지만, 상업화 단계에서 세계 최초로 연속 방식을 채택하면서 시행착오를 겪어야 했다. 수천 억 원이 투입된 대규모 프로젝트를 반드시 성공시켜야 한다는 부담감과 실패에 대한 두려움에 좌절하는 날이 많았지만, 연구소와 생산부서 구성원들은 서로 힘을 합쳐 조금씩 조금씩 앞을 향해 나아갔다.

당초 계획보다 지연되면서 2014년 체결한 유럽 화학업체 슐만과의 PPS 공급 및 공동 마케팅 계약이 미뤄지는 아픔도 겪었다. 국내 화학기업이 글로벌 업체와 슈퍼 엔지니어링 플라스틱 소재에 대한 공동 마케팅 계약을 체결한 것은 처음의 일로 큰 기대를 모았으나, 기본물성 수준을 확보하지 못하면서 2015년부터 개시하기로 한 PPS 베이스 레진 공급 약속을 지키지 못했다.

_ SK이니츠 울산 PPS공장 전경

우여곡절 끝에 이니츠는 2016년 2월 상업화를 선언했다. 드디어 PPS 베이스 레진과 컴파운드 제품의 기본물성 목표에 도달했음을 의미했다. 하지만 최고 기술적 난도의 PPS 상업화의 길은 멀고도 먼 것이었다. 인장강도 등 컴파운드 제품의 물성 업그레이드라는 숙제가 남아 있었다. 또다시 반복되는 실험과 생산, 매순간이 고비였고 고난의 연속이었다. 그리고 마침내 2017년 10월 PPS 베이스 레진뿐 아니라 컴파운드 제품까지 상업판매할 수 있는 수준에 도달했다. 2005 년 연구개발로 시작한 PPS의 꿈이 12년 만에 현실화된 순간이었다.

- 이니츠를 통한 PPS사업은 조금 느리지만 한발 한발 나아갔다. 특히 2018년 6월 현대모비스와 손잡고 2년 만에 자동차램프용 PPS를 개발하면서 자동차부품시장에 진입하는 이정표를 세웠다. 기존 자동차램프는 플라스틱 부품에서 발생한 가스가 부품내벽에 흡착돼 뿌옇게 착색되는 현상인 램프안개(Lamp Haze) 문제가 고질적인데, 이니츠는 로우 아웃가스를 적용한 PPS로 이를 해결했다. 이니츠의 PPS는 ‘에코트란’이라는 이름으로 세계시장에 서서히 얼굴을 알렸다. 일반 자동차에 비해 PPS가 2~5배 이상 적용되는 하이브리드, 전기자동차 등이 대중화되면서 금속을 대체하는 꿈의 슈퍼 엔지니어링 플라스틱 PPS를 통한 SK케미칼의 성장은 더욱 기대를 모았다.

-

_ 이니츠가 생산한 PPS 'ECOTRAN'

2. PETG 3공장 증설 가동 2017

PETG에 대한 자신감과 도전의식,

글로벌 금융위기를 딛고

PETG 2공장 증설과 Full Capacity 가동을 이루다.

그린 케미칼로의 진화는 2010년 PETG 2공장 증설 결정과 함께 빨라졌다. 적극적으로 수요를 발굴하는 동시에 2공장 증설을 통해 규모의 경제를 실현함으로써 PETG시장에서 입지를 강화하기 위한 노력이었다. 그러나 마케팅 현장에서는 우려의 목소리가 나오기도 했다. 시장 개척이 쉽지 않은 상황에서 생산량 증대가 능사가 아니라는 입장이었다.

그럼에도 불구하고 PETG 2공장을 증설하기로 한 것은 PETG 품질에 대한 자신감이 있었고, 아시아시장에서는 경쟁사보다 앞설 수 있다는 확신이 있었기 때문이었다. 수요를 기다리지 않고 준비를 해 놓아야 기회가 왔을 때 잡을 수 있다는 도전의식의 발로였다.

2012년 4월, 1공장을 가동한 지 11년 만에 PETG 2공장의 가동을 시작했다. 1공장 스케일업의 경험을 기반으로 2공장 상업 가동은 한결 수월하게 진행됐으며, PETG 생산규모는 2배로 증대됐다.

그런데 유럽발 금융위기의 한파가 몰아치면서 수요가 급락하는 악재가 돌출했다. 연속중합방식이기 때문에 품질을 확보하기 위해서는 일정 가동률을 유지해야 하는데 판매량이 이를 따라가지 못하자 품질 유지에 크게 차질이 빚어졌다. 재고가 넘쳐 울산공장에 더 이상 쌓을 데가 없을 정도에 이르자 2012년 12월 눈물을 머금고 PETG 2공장 가동을 중지했다.

한 달 후 2013년 초 PETG 2공장 가동을 재개하면서 해외 수요 발굴에 적극적으로 나섰다. 2009년부터 강화하기 시작한 해외 현지 마케팅 인력과 네트워크가 힘을 발휘하기 시작했다. 본사 출장 영업에서 벗어나 현지 인력을 통한 마케팅을 꾸준히 강화하고 있었는데, 오랜 노력이 글로벌 금융위기를 극복하는 모멘텀으로 돌아온 것이었다. 이와 함께 화장품 용기, 시링크 필름, 생활용품, 가전 소재 등 용도 개발에 힘을 기울여 수요를 적극 창출해 나갔다.

2013년 150달러까지 치솟은 고유가를 극복하면서 이익 측면에서도 차츰 안정세를 보였다. 결국 PETG 2공장은 2015년에 100% 공장을 가동하는 풀케파 생산체제에 진입했다.

에코젠 전용설비 SCP 구축,

3공장 증설을 통한 PETG사업의 확대!

PET 생산을 접고 코폴리에스터로 완전 전환하다.

-

_ 2013. 11. 12 PCT 대한민국 10대 신기술 선정 및 기술대상 동상 수상

- SK케미칼은 PETG 2공장 증설과 더불어 2013년 친환경 고내열 폴리에스터인 에코젠의 전용설비 구축과 슈퍼 엔지니어링 플라스틱 PCT(Polycyclohexylenedimethylene terephthalate) 상업용 생산을 목적으로 SCP(Small Continuous Process) 구축에 돌입, 2015년 시운전을 시작했다. 고내열의 특성을 갖는 에코젠과 PCT를 상업생산하기 위해서는 기존 PETG 설비보다 2배가 넘게 고유점도를 올려야 했다. 이 과정에서 엄청난 부하로 설비의 파손이 일어날 수 있어 반응기 내부 구조의 변경, 스크러버 등 별도 장치의 추가 등이 이뤄졌다. 설비의 컨트롤 또한 PETG보다 10배의 미세함이 필요해 계속된 실험과 생산으로 데이터와 노하우를 축적해 나갔다.

SCP 구축으로 에코젠을 본격 상업생산할 수 있는 기술 기반을 갖추면서 2015년 1월 PETG 3공장 증설 결정이 이뤄졌다. 울산공장에 남아 있던 PET 설비인 CP-2를 개조해 GC사업을 완전히 PETG와 에코젠 중심의 코폴리에스터로 전환하기로 한 결정이었다. 그동안 핵심 사업이었던 PET사업에서 완전히 철수하는 것에 대한 우려도 있었으나 세계 PET산업의 공급과잉과 중국 업체들의 증설에 따른 가격경쟁력을 따라잡기에는 한계가 분명해 코폴리에스터를 통한 고부가가치 사업으로의 전환을 하루빨리 이루는 것이 해법이라는 데 의견이 모아졌다.

PETG 3공장의 CP-2 개조작업은 SCP 구축 경험과 노하우를 토대로 순조롭게 이어졌다. 그 결과 2017년 4월 PETG 3공장의 첫 가동에 성공하며 규모의 경제 실현을 통한 코폴리에스터사업의 안정화를 이뤘다.

이후 중국 화장품 업체들의 성장과 이에 따른 SK케미칼의 PETG 채택이 늘면서 PETG 3공장의 가동률은 빠르게 높아졌다. SK케미칼의 PETG는 기존 소재들의 단점을 극복한 제품력과 글로벌 명품 화장품에 적용된 후광효과(halo effect)에 힘입어 중국 현지 업체들의 주목을 받으면서 중국 화장품 용기시장 점유율 1위에 올랐다.

_ 코폴리에스터 연구

3. SK유화 종속회사 편입과 합병 2018

6년 만에 되돌아온 SK유화,

다시 합병을 통해 DMT-CHDM-코폴리에스터

수직계열체인의 경쟁력을 높이다.

SK유화는 매각된 지 6년 만인 2014년 SK케미칼의 품으로 돌아왔다. 9월 SK케미칼은 자회사인 SK신텍을 통해 SK종합화학으로부터 지분 100%를 인수함으로써 SK유화를 다시 종속회사로 편입했다.

SK유화는 SK종합화학으로 매각된 이후 PTA 시황이 좋아지면서 잠시 호경기를 맞는 듯했으나, 2012년부터 급격한 수요 감소로 성장이 둔화됐다. 중국은 자국 내 PTA 생산설비를 대폭 늘리면서 수입하던 PTA 물량을 크게 줄여 2013년 수입물량은 전년대비 48.9% 감소했다. 그 여파로 SK유화는 PTA의 감산과 가동 중단을 반복했고, 2014년 들어서는 가동률이 75% 수준으로까지 떨어졌다. 그러자 PX의 수직계열화를 위해 SK유화를 인수했던 SK종합화학은 SK유화 매각에 박차를 가했다.

그 사이 SK케미칼은 PETG와 에코젠 등 코폴리에스터사업을 본격화하면서 원료인 DMT 수요량이 크게 늘어났다. SK유화가 다른 회사로 넘어 간다면 핵심 사업으로 부상한 코폴리에스터의 원가경쟁력이 악화될 터였다. 이에 따라 SK유화를 종속회사로 재편입해 코폴리에스터사업의 경쟁력 제고에 나선 것이었다.

_ SK유화 공장 전경

SK유화는 2014년 7월 PTA 생산을 접고, 9월 SK케미칼로 재편입된 이후 DMT사업에 집중했다. 특히 제조원가의 30%를 차지하는 유틸리티 비용구조를 개선하면서 생산능력을 증대하는 데 역량을 모았다. PTA•DMT 병산공장을 DMT공장으로 전환시키는 작업은 쉽지 않았지만, 연구소와 생산 현장의 유기적인 협력 속에 해마다 DMT 생산능력을 확충해 갔다. 그 결과 8만 톤이던 생산능력을 13만 2000톤까지 증대시켰다. 유틸리티 비용 감소와 생산능력 증대로 DMT의 글로벌 경쟁력은 한층 강화됐다.

전체 생산능력 중 절반은 코폴리에스터 원료로 자체 소화하고, 나머지 절반을 국내 판매와 일본•중국 등 해외 판매로 가져가는 구조에서 일본 내 DMT 공급 대부분을 차지하고 있던 데이진이 철수함에 따라 SK유화는 사업의 새로운 전환점을 맞았다. 독일, 터키 등의 DMT 경쟁사가 있음에도 불구하고, 발 빠른 대응과 차별화된 서비스를 바탕으로 SK유화는 데이진의 사업 철수 이후 일본 내 주요 업체들의 수요를 선점했다. 특히 2018년에는 주요 업체들과 2020년까지 장기계약에 성공하면서 DMT사업의 지속적인 성장 계기를 마련했다.

- 무엇보다 SK유화의 DMT사업은 DMT-CHDM- 코폴리에스터로 이어지는 SK케미칼 수직계열체인의 시작점이라는 점에서 의미가 남달랐다. DMT가 없다면 코폴리에스터사업의 경쟁력은 애초 담보될 수 없는 것이었다. 2018년 5월 SK유화의 합병은 판매량이 빠르게 늘어나고 있던 PETG의 원료공급 안정화를 통해 시장을 확대하기 위한 전략적 조치였다. 이를 통해 SK케미칼은 DMT 생산라인과 코폴리에스터 생산라인의 시너지로 사업 운영의 최적화를 이루며 GC사업의 미래를 밝혀 나갔다.

-

_ 2018. 5 6년 만에 SK유화 종속회사 편입 및 합병

3.

백신사업의 성장과 LS사업 경쟁력 강화

LS사업은 2008년부터 본격화한 프리미엄 백신 연구개발의 성과를 거두기 시작했다. 2012년 백신공장 L HOUSE 준공은 국내에서 개발되는 대부분의 백신을 생산할 수 있는 전초기지를 마련했다는 의미가 깊었다. 이를 기반으로 2014년 국내 최초 3가 세포배양 독감백신 허가, 2015년 세계 최초 4가 세포배양 독감백신 허가, 2017년 대상포진백신 세계 2번째 허가, 2018년 수두백신 국내 2번째 허가 등의 성과를 거두며 백신주권 확립에 한 걸음 더 다가섰다. 나아가 세계적 수준의 R&D 역량을 인정받으면서 2014년 글로벌 백신기업 사노피 파스퇴르와 협력해 차세대 폐렴구균백신 개발에 나선 데 이어 2018년 사노피 파스퇴르에 세포배양 독감백신 생산기술 수출이라는 쾌거를 거뒀다. 이 같은 성과를 바탕으로 2018년 백신사업 분사를 통한 SK바이오사이언스 출범으로 글로벌 진출을 위한 본격 행보에 나섰다. 또 2015년 SK플라즈마 출범으로 혈액제제사업을 신성장동력으로 육성하는 한편 수익구조 개선과 마케팅 구조 개편 등을 통해 제약사업의 체질 개선을 이루며 안정적이면서도 지속적인 성장을 꾀해 나갔다.

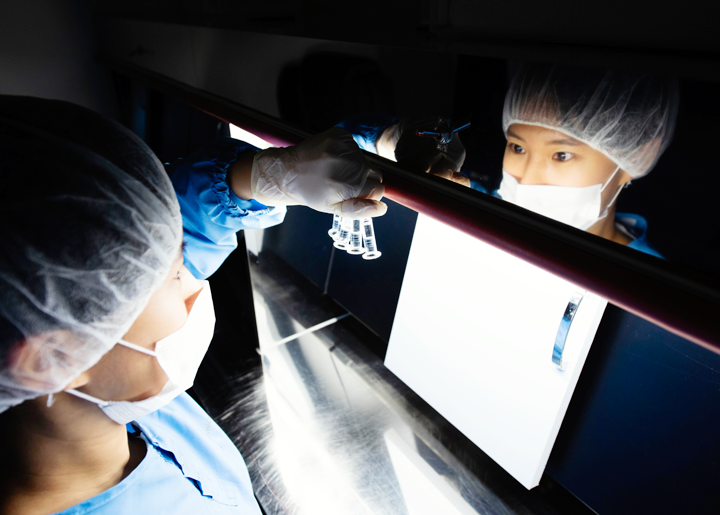

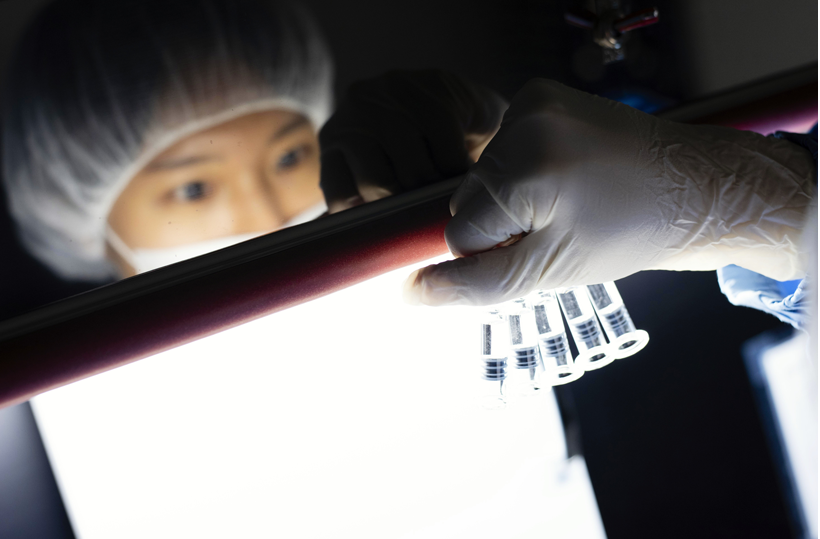

1. 백신공장 L HOUSE 준공 2012

연구개발 착수와 동시에 생산설비를 구축하라!

플렉서빌러티 구현ㆍ싱글유즈 시스템 도입으로

전혀 새로운 백신공장을 탄생시키다.

2008년 프리미엄 백신을 차세대 성장동력으로 선정한 SK케미칼은 2009년 연구개발에 본격적으로 착수하면서 생산공장 건설을 동시에 추진했다. 2009년 신종인플루엔자 팬데믹이 전 세계를 휩쓸면서 국가적으로 백신주권 확립의 중요성은 더욱 커져가는 가운데, 회사 자체적으로도 생산설비를 미리 구축해 최대한 빠른 시간 안에 상업화하기 위한 목적이었다.

물론 연구개발과 생산설비에 대한 동시 투자 리스크는 상당히 높았다. 목표한 프리미엄 백신 개발에 실패하면 공장은 무용지물이 되고, 대규모 투자는 물거품이 될 위험이 높았다. 그럼에도 불구하고 최대한 신속하게 제품 개발에 성공해 프리미엄 백신시장에 진입, 회사의 신성장동력을 창출하고 국가의 백신주권 확립에 기여하겠다는 최고경영진의 의지가 확고했다.

SK케미칼은 이처럼 백신 개발과 공장 건설을 동시에 진행하기로 하면서 선제투자의 리스크를 관리하기 위한 대책도 마련했다. 프리미엄 백신의 차세대 성장동력 선정 시 5가지의 개발 타깃을 정하며 확보하기로 한 플랫폼 기술을 활용, 다양한 백신을 유연하게 상업생산할 수 있는 플렉서빌러티(Flexibility)를 신규 백신공장의 콘셉트로 수립했다.

_ 2011.06.15 SK바이오사이언스 안동공장 L HOUSE 기공식

‘세상의 빛(Light)’이 되겠다는 의미의 L HOUSE.

백신주권 확립과 인류의 건강 증진에 기여하는

글로벌 백신 메카로 우뚝 서다.

SK케미칼은 지식경제부 광역경제권 연계협력사업인 ‘인플루엔자 등 백신원료 맞춤형 생산지원사업’의 참여기업으로 선정돼 2011년 1월 24일 경북 안동시와 투자 협정을 체결하고, 그해 6월 안동시 경북바이오산업단지 내 신규 백신공장 건설에 착수했다. 6만 2626㎡(1만 8944평) 규모의 부지에 국내 최초의 세포배양 방식의 독감백신을 비롯해 차세대 백신을 대량생산할 수 있는 국내 최대 규모의 백신공장 건립을 목표로 했다.

-

_ 2011. 1. 24 경상북도 안동시와 백신공장 투자협정에 관한 MOU 체결

- 연구단계에서 소규모로 확립된 공정을 실제 상업생산으로 구현하기 위한 과정은 쉽지 않았다. 국내 최초로 대량생산에 일회용 세포배양기를 적용하고 최신 장비들을 구축해 공정의 효율성을 도모했으나, 자체 기술로 확립한 공정이다 보니 외부 자문을 받는 데도 한계가 있었다. 경험은 물론 인력도 부족해 개발을 담당하던 연구원들도 모두 참여해 공장 엔지니어들과 함께 밤낮없이 생산공정 확립에 몰두했다. 그 결과 SK케미칼은 2012년 12월 국내 최대 규모이자 국내 최초로 세포배양 방식의 독감백신을 생산할 수 있는 안동 백신공장을 준공했다. 새로운 백신공장은 인류 건강을 위한 ‘세상의 빛(Light)’이 되겠다는 의미인 L HOUSE로 이름 붙여졌다(청주공장은 ‘세상의 소금(Salt)’이 되겠다는 의미의 S HOUSE로 명명됐다).

_ 2012. 12 국내 최대 백신공장인 안동L HOUSE 준공

L HOUSE는 싱글유즈 시스템을 통해 플렉서빌러티를 구현했을 뿐 아니라 완벽한 무균 시스템으로 최고의 품질관리를 도모했다. 각 공정실은 검증된 헤파필터를 통해 청정작업환경을 유지하면서 에어락(Air-lock) 시스템과 지역별로 독립된 공조 시스템을 구축해 교차오염을 차단했다. 또한 원제지역에서 생산한 원액은 완제지역 냉장실에 보관한 후 밀폐된 일회용 무균백에서 최종원액을 조제함으로써 대량생산 체제에서도 안정적으로 품질을 보증할 수 있도록 했다. 오염을 원천적으로 차단해야 하는 충전공간은 RABS(Restricted Access Barrier System)를 갖춰 특별 관리했다.

장래 수출이나 대유행 대비 등 미래 확장성(Future Extension Plan)을 고려해 언제든지 시설을 증설할 수 있는 여유공간 또한 넉넉하게 갖췄다.

뿐만 아니라 L HOUSE에는 건축과정은 물론 원료 반입부터 생산, 폐기에 이르는 전 과정에서 에너지 및 자원 사용을 절감하기 위한 새로운 기술이 적용됐다. 그 결과 2013년, 제약공장 중 유일하게 미국 친환경 건축물 인증제도(LEED)에서 골드등급을 획득, 지구의 환경을 지키고 인류의 건강을 증진시킨다는 미션 실현에 한 걸음 더 다가섰다.

- 이후 L HOUSE는 2014년 9월 식약처로부터 GMP 적격 승인을 받으면서 본격 가동 준비를 마쳤다. 2016년 말에는 안전ㆍ보건경영 지표인 OHSAS 18001과 KOSHA 18001의 인증에 잇달아 성공해 해외 수출을 위한 글로벌 수준의 안전관리 체계도 공인받았다. 무엇보다 L HOUSE가 준공되면서 SK케미칼은 국내 최초 3가 세포배양 독감백신과 세계 최초 4가 세포배양 독감백신 출시라는 혁혁한 성과를 거둘 수 있었을 뿐 아니라 본격적으로 백신사업에 착수한지 10년 만인 2018년에 글로벌 제약사 사노피 파스퇴르에 세포배양 독감백신 생산 기술을 수출하는 초석을 세울 수 있었다.

-

_ 안동 L HOUSE 백신 생산 점검

2. 사노피 파스퇴르와 협력 2014

과감한 신약투자의 결실!

독자적인 백신 개발 기술력을 인정받으며

백신사업의 원조, 사노피 파스퇴르와 차세대 폐렴구균백신 개발에 나서다.

폐렴은 우리나라 감염질환 중 사망원인 1위로, 고령화 사회가 되면서 그 위험성은 더욱 부각됐다. 전 세계적으로도 폐렴구균백신의 중요성이 높아지며 백신시장 규모에서도 1위를 차지하고 있지만 여러 기존 특허 등의 난관에 부딪쳐 독과점 시장을 형성하고 있는 형편이었다. 유일하게 전 연령대를 대상으로 효능을 입증한 화이자의 프리베나13이 전체 시장의 80% 이상을 장악하고 있으며 나머지를 GSK의 10가 폐렴구균백신인 신플로릭스가 차지하고 있다.

이처럼 폐렴구균백신이 백신산업의 블루오션으로 떠오르면서 세계 유수의 글로벌 제약사들 또한 폐렴구균백신 개발에 뛰어들었다. 글로벌 백신기업인 사노피 파스퇴르 또한 일찍부터 폐렴구균백신 개발에 나섰으나 기술적 난제 등에 가로막혀 성과를 내지 못했다.

SK케미칼도 2008년 프리미엄 백신 개발 착수 이후 폐렴구균백신 개발에 속도를 냈다. 타깃은 13가 폐렴구균 단백접합 백신이었다. SK케미칼의 개발은 빠르게 진행돼 2011년 즈음에는 1상 임상실험을 앞두는 단계까지 발전했다.

SK케미칼이 폐렴구균백신 개발에서 성과를 거두고 있다는 소문이 업계에 퍼졌고, 사노피 파스퇴르 또한 한국법인인 사노피코리아를 통해 소식을 듣게 됐다. 세계 최대의 독감백신 기업인 사노피 파스퇴르는 폐렴구균백신시장을 선도하기 위한 전략적 차원에서 SK케미칼에 손을 내밀었다. 13가 이후의 차세대 폐렴구균백신을 공동 개발하자는 제안이었다.

_ 2013. 4. 4 사노피 파스퇴르 CEO 일행 방문

이때부터 약 3년에 걸친 밀고당기기가 진행됐다. 기업실사(Due Diligence)를 위해 대규모 실무진이 몇 차례나 본사와 안동 L HOUSE를 방문했으며, 공동 개발과 판매에 대한 서로 간의 역할 분담을 위해 면밀한 검토와 줄다리기가 이어졌다. 이 과정에서 사노피 파스퇴르는 당시 건설 중이던 L HOUSE에 크게 만족하면서 SK케미칼이 개발에 가시적인 성과를 내고 있던 13가 폐렴구균백신의 기술력과 빠른 기술개발 속도에 신뢰를 보였다.

100년 넘는 사노피 파스퇴르의 경험과 역량을 내재화.

글로벌 백신시장에 진출할 수 있는 초석을 마련하다.

- 2014년 3월 19일 SK케미칼은 글로벌 백신산업의 원조라고 할 수 있는 사노피 파스퇴르와 차세대 폐렴구균백신의 글로벌 공동 개발 및 판매 계약을 체결하는 이정표를 세웠다. 국내 제약기업이 글로벌 기업과 백신 공동 개발ㆍ판매 계약을 체결한 것은 처음이었을 뿐 아니라 그 대상이 110년 이상의 오랜 백신 개발 역사를 지닌 세계 최대 규모의 백신 전문기업인 사노피 파스퇴르라는 점에서 여러모로 의미가 깊었다. 2003년 동신제약 인수를 시작으로 백신사업에 뛰어든 후 약 10년 동안의 성과를 글로벌 1위 업체가 검증해 주는 순간이었던 것이다.

-

_ 2014. 3. 19 사노피 파스퇴르와 차세대 폐렴백신 공동 개발을 위한 MOU 체결

특히 SK케미칼은 자체 기술을 기반으로 사노피와 함께 백신을 개발하고, 개발 완료 후 L HOUSE에서 생산한 제품을 사노피를 통해 글로벌 시장에 공급하기로 하면서 미국, 유럽 등 선진 백신시장에 진출할 수 있는 커다란 계기를 마련했다. 사노피 파스퇴르는 공동 개발과 함께 향후 글로벌 임상 및 허가를 주도, 차세대 폐렴구균백신시장을 선도하겠다는 계획이었다. 모든 권리를 이관하고 매출에 대한 로열티를 수령하는 다른 일반적인 기술 수출과 달리 사노피와 SK는 공동 개발 및 투자를 통해 향후 글로벌 임상 및 허가를 진행하는 모델로, 계약규모는 초기 기술료와 개발 단계별 마일스톤을 포함해 500억 원이었으나 SK의 안동 L HOUSE에서 제품을 생산에 글로벌에 공급할 뿐 아니라 글로벌 판매에 따른 이익을 계약 조건에 따라 나누기로 했다는 점에서 실질적인 글로벌 진출의 의의가 크다고 볼 수 있었다.

사실 사노피 파스퇴르와의 협력은 이러한 금액 이상의 의미를 갖는 것이었다. SK케미칼의 잠재력과 성장가치를 세계로부터 인정받으며 글로벌 프리미엄 백신시장에 이름을 알린 것은 물론 100년이 넘는 사노피 파스퇴르의 글로벌 경험과 역량을 공동 개발 과정에서 그대로 흡수하며 단번에 글로벌 일류수준으로 업그레이드할 수 있는 기회를 얻을 수 있었기 때문이다.

한 사람이 여러 업무를 수행하는 국내 여건과 달리 전담인력에 의해 전문적으로 움직이는 사노피 파스퇴르의 업무ㆍ연구 방식은 SK케미칼의 조직운영에도 선순환으로 작용했으며, 경력 30년이 넘는 사노피 파스퇴르 선임 연구원들의 노하우는 젊은 SK케미칼 연구원들이 국내에서 접하지 못한 새로운 경험이었다.

3. 국내 최초 3가 세포배양 독감백신 허가 2014

대량생산•외부 영향 걱정 없는 차세대 백신의 개발!

세포배양 독감백신의 국산화 길을 열며

70년 아성의 유정란 기반 독감백신 패러다임을 바꾸다.

2008년 프리미엄 백신을 차세대 성장동력으로 선정한 SK케미칼은 2009년 연구개발에 본격적으로 착수하면서 생산공장 건설을 동시에 추진했다. 2009년 신종인플루엔자 팬데믹이 전 세계를 휩쓸면서 국가적으로 백신주권 확립의 중요성은 더욱 커져가는 가운데, 회사 자체적으로도 생산설비를 미리 구축해 최대한 빠른 시간 안에 상업화하기 위한 목적이었다.

물론 연구개발과 생산설비에 대한 동시 투자 리스크는 상당히 높았다. 목표한 프리미엄 백신 개발에 실패하면 공장은 무용지물이 되고, 대규모 투자는 물거품이 될 위험이 높았다. 그럼에도 불구하고 최대한 신속하게 제품 개발에 성공해 프리미엄 백신시장에 진입, 회사의 신성장동력을 창출하고 국가의 백신주권 확립에 기여하겠다는 최고경영진의 의지가 확고했다.

SK케미칼은 이처럼 백신 개발과 공장 건설을 동시에 진행하기로 하면서 선제투자의 리스크를 관리하기 위한 대책도 마련했다. 프리미엄 백신의 차세대 성장동력 선정 시 5가지의 개발 타깃을 정하며 확보하기로 한 플랫폼 기술을 활용, 다양한 백신을 유연하게 상업생산할 수 있는 플렉서빌러티(Flexibility)를 신규 백신공장의 콘셉트로 수립했다.

_ 안동 L HOUSE의 세포배양 탱크

세포배양 방식은 닭의 유정란 대신 동물 세포를 사용해 바이러스를 배양하고 백신을 생산하는 기술로서, 조류인플루엔자 등 외부 영향과 확보한 유정란의 양에 따라 생산량이 좌우된다는 기존 생산방식의 단점을 해소하고, 단기간에 대량생산이 가능하다는 장점이 있었다. 특히 긴급 상황이 발생하면 즉각 생산에 착수해 2개월 내의 짧은 기간에 백신 공급이 가능하다. 2009년 신종인플루엔자 팬데믹 당시 세계보건기구가 배포한 종자균주가 국내에 입고된 후 약 5개월이 지난 후에 백신이 공급된 것과 비교하면 생산 시간을 절반 이상 단축할 수 있어 차세대 백신기술로 주목받아 왔다.

문제는 수율과 원가였다. 세계 최초로 세포배양 독감백신을 만든 노바티스도 유정란 방식만큼의 수율을 달성하지 못해 상업생산에 차질을 빚고 있었다.

SK케미칼은 수율을 높여 원가를 낮추기 위한 방안으로 먼저 독감 바이러스 배양에 최적화된 세포주를 찾는 데 집중했다. 효율이 좋고 배양이 간편한 백신 생산용 세포주를 확보하는 일은 쉽지 않았다. 시간과 열정 등 많은 투자가 필요한 업무였던 만큼 끈기가 필요했다. 세포배양 독감 백신 생산을 위한 최적의 세포주 선별 결과 MDCK 세포주(개 신장 세포)를 후보로 선정했다. MDCK 세포주는 독감 바이러스에 대한 감수성이 매우 높아 세포배양 기반 독감백신의 생산 효율 측면에서 가장 적합한 세포주로 판단됐다.

다음 과제는 배양방식이었다. 세포는 벽이나 바닥에 붙어서 자라기 때문에 세포가 붙어 있는 배양기의 안쪽 벽을 제외하면 가운데 텅 빈 공간은 쓸모 없게 된다. 그동안 세포배양 방식이 생산 단가를 맞추기 어려웠던 이유였다. 이에 SK케미칼은 배양기 벽면에 붙어 증식하던 세포를 부유시켜 증식할 수 있게 만듦으로써 동일한 크기의 배양기에서도 백신을 더 많이 만들 수 있게 됐다.

이처럼 세포배양 백신 개발까지 여러 난관이 있었지만 SK케미칼은 철저한 목표와 계획 실행으로 극복해 나갔다. 선도기업과의 기술 격차, 신규 백신 허가의 어려움을 극복하기 위해 R&D와 함께 안동 L HOUSE를 건설해 생산설비를 구축한 것이 큰 힘이 됐다. 개발 초기부터 식약처와 협의를 진행하고, 범부처 사업단의 지원을 받은 것도 또 하나의 성공 요인이었다.

2011년 ‘무혈청 배양 및 부유 배양에 적응된 MDCK 세포주 및 상기 세포를 사용하여 백신용 바이러스를 제조하는 방법’ 특허를 출원하며 자체 기술을 확보한 SK케미칼은 2012년 7월 식약처로부터 세포배양 독감백신의 임상시험 계획을 승인받았다. 이후 약 2년간의 임상시험을 성공적으로 마치고 드디어 2014년 12월 26일 식약처로부터 국내 최초의 세포배양 방식 독감백신인 스카이셀플루(SKYCellflu)의 제품 허가를 획득했다. 이전까지 유정란에 백신을 배양하던 방식이 유일했던 시장에 새로운 패러다임을 제시하며 국산화를 통한 백신주권 확립에 한 걸음 더 다가서는 계기였다.

_ 2015. 8. 17 스카이셀플루 상업생산 출고기념식

-

_ 2015. 8. 19 3가 세포배양 독감백신 스카이셀플루 출시

- 2015년 8월 19일 SK케미칼은 성인용 국내 최초, 소아용 세계 최초 3가 세포배양 독감백신인 스카이셀플루를 출시했다. 세포배양 독감백신으로는 세계 2번째 상용화로서 SK케미칼의 백신기술이 글로벌 수준에 도달했음을 대내외에 확실히 각인시켰다. 2008년 프리미엄 백신을 차세대 성장동력으로 선정한 지 7년 만에 한국 백신산업의 선두주자로, 세계 백신시장의 강력한 경쟁자로 그 이름을 올리게 된 것이다.

4. 수익구조 개선과 마케팅 구조 개편 2015

일괄 약가인하 조치와 자궁경부암백신 부작용 파동에 직격탄.

단기 매출 중심의 영업방식을 탈피,

획기적인 수익구조 개선을 이루다.

2012년 4월 정부의 일괄 약가인하 조치는 국내 제약업계에 엄청난 충격파를 안겼다. 새 약가제도의 핵심은 특허가 만료된 오리지널 의약품과 제네릭 의약품의 가격을 동일한 수준으로 낮춰 책정하는 것이었다. 등재순서에 따라 가격이 결정되는 기존의 계단식 약가제도를 폐지하는 대신 제네릭 의약품의 상한가격을 특허만료 이전 오리지널 의약품 약가의 68~80%에서 53.55%로 낮추도록 했다. 이로 인해 전체 보험의약품 가격이 평균 14% 인하되면서 SK케미칼을 비롯한 국내 제약업계는 감당하기 힘든 부담에 성장세가 한풀 꺾이고 말았다.

- 2014년 자궁경부암백신 부작용 파동까지 발생하자 일괄 약가인하 조치로 어려움에 처했던 SK케미칼의 상황은 더욱 힘들어졌다. 2007년 SK케미칼이 세계적인 제약기업인 머크의 한국법인인 한국MSD와 국내 영업마케팅에 관한 전략적 제휴를 맺고 판매하기 시작한 가다실(Gadasil)은 자궁경부암을 일으키는 HPV(인유두종바이러스)를 예방하는 세계 최초의 암 예방백신으로서 발매 시작 5일 만에 100억 원 판매라는 경이적인 매출기록을 세우며 백신시장의 메가톤급 블록버스터로 자리매김하고 있었다. 이에 따라 SK케미칼 제약사업의 매출과 영업이익에서 가다실이 차지하는 비중은 매우 높았는데, 일본에서 자궁경부암백신의 부작용 사례가 대대적으로 주장되자 직격탄을 맞으며 판매는 순식간에 급감했다.

-

_ 2007. 4. 5한국MSD와 국내 영업 마케팅 전략적 제휴

일본후생성의 조사 결과, 대부분의 부작용이 백신의 품질과 직접적인 관계가 없고 심인성이라는 결론이 나왔으며, 더구나 접종된 백신 대부분이 가다실이 아닌 다른 제품의 자궁경부암 백신이었음에도 불구하고 부작용 이슈는 자궁경부암백신 전체의 불신으로 확산됐다. 그 여파로 그렇지 않아도 단기 성과에 집중하는 매출 중심의 영업방식으로 인해 누적돼 있던 재고는 점점 더 불어났다.

이대로 가다가는 제약사업을 유지할 수 없겠다는 절박함이 모두에게 변화의 필요성을 일깨웠다.

2015년 SK케미칼은 제약사업의 혁신을 추진하기로 결정하였고, 매출 성장이 지속되는 기업을 목표로 하기보다는 내실 있는 회사를 목표로 삼아 수익구조 개선을 추진했다.

가장 먼저 캐시플로우(Cash flow) 중심의 매니지먼트를 강화했다. 시장 재고를 고려하지 않은 매출 발생, 품절 방지를 빙자한 과잉생산 후 폐기 등을 금지하고 수익 위주로 제품 공급을 조절해 나갔다. 또 매출채권의 담보율을 높여 리스크를 관리하는 한편 MR들의 병원 영업을 한층 강화해 제품의 시장 흡수율을 제고했다. 이처럼 마케팅 방식을 질적으로 개선함으로써 SK케미칼은 이익이 수반되는 캐시플로우를 창출할 수 있게 됐다.

오퍼레이션 엑설런스(Operation excellence) 추구도 수익구조 개선 프로젝트의 중요한 축이었다. 오퍼레이션 엑설런스는 모든 경영관리 요소를 이익은 늘리고 비용은 줄여서 전체 부가가치를 높이는 일련의 활동으로, SK케미칼은 이를 위해 지방사무소 규모 축소, 포상 확대, 낭비 제거 활동을 벌여 나갔다. 지방사무소는 거점만 남겨두고 대폭 축소했으며, 아침•저녁 사무실로 출•퇴근하던 방식을 1주일에 1번만 사무실에서 함께 회의와 교육을 진행한 후 나머지 4일은 현장 출•퇴근으로 바꿔 일할 수 있도록 하였다. 대신 인센티브 등 포상을 확대해 동기부여를 강화했다. 비용은 줄이고 이익은 늘려 성과를 보여주는 사람에게 더 보상해 줌으로써 내실 위주의 성장 토대를 마련한 것이었다.

R&D는 선택과 집중을 기했다. 그동안 유럽, 미국보다 강점이 있는 것으로 판단된 천연물 신약 개발에 역량을 모았지만 임상을 통과하지 못해 오랫동안 정체기에 머물러 있었다. 게다가 프리미엄 백신 개발에 전사적인 역량이 집중되고, 제약사업은 이익을 내지 못하는 상황이 이어지면서 제약합성의약품 부문의 자체 R&D는 그 기반이 많이 약화됐다. 이에 따라 신약개발 기술과 인력을 스핀오프하고, 내부적으로는 기존 제품에 대한 기술 서비스와 함께 2~3가지 잘 할 수 있는 아이템에 집중하는 R&D 전략을 추진해 나갔다.

수익구조 개선 프로젝트의 성과는 수치로 나타났다. 반품과 재고회전일이 대폭 감소해 회사 전반의 손익구조가 개선되면서 SK케미칼 제약사업은 다시 한번 성장의 고삐를 당길 수 있게 됐다.

5. SK플라즈마 출범 2015

혈액제제 전문기업으로서 첫발.

글로벌 진출을 염두에 둔 안동공장 준공과 함께

혈액제제사업의 전문화와 고도화를 추진하다.

SK케미칼은 질병의 예방부터 치료까지 헬스케어 통합 솔루션을 제공하기 위한 LS사업의 확대를 꾀하면서 백신사업과 함께 혈액제제사업의 전문화와 고도화를 추진했다. 동신제약 시절부터 보유하고 있던 알부민, 리브감마, 테타불린, 헤파불린, 에트비주 등 5개 허가품목에 2010년 항트롬빈III, 2015년 정주용헤파불린에스앤 품목 허가를 완료했으며, 이미 허가받은 제품들도 리브감마에스앤, 테타불린에스앤 등으로 리뉴얼해 경쟁력을 높였다. 특히 2012년 인도혈장을 이용한 임가공 사업과 완제품 수출을 통해 글로벌 시장 진출을 확대했고, 오산 혈액제제공장의 가동률도 100%까지 올라갔다.

사업 성장세가 오산공장의 생산능력으로는 감당할 수 없을 만큼 가팔라지자 SK케미칼은 혈액제제사업 분사와 신규 혈액제제공장 건설을 통해 신성장동력을 확보하기로 했다. 기존 내수 중심의 혈액제제사업에서 나아가 신규 공장을 통한 생산량 증대와 글로벌 수준의 품질 확보로 해외시장 공략까지 염두에 두겠다는 포석이었다.

_ 2015. 5. 7 SK플라즈마 신규혈액제제공장 기공식

이에 따라 2015년 3월 현물출자를 통해 혈액제제사업을 분사, SK플라즈마를 설립하고 5월 신규 혈액제제공장 기공식을 개최했다. SK플라즈마는 SK케미칼 LS사업의 한 축을 담당하는 혈액제제 전문기업으로서 첫발을 내딛으며, 사업 전문성 강화와 성장 가속화를 위한 신규 공장 건설에 박차를 가했다.

_ 2015. 5. 7 SK플라즈마 신규혈액제제공장 기공식

신규 혈액제제공장은 백신공장 L HOUSE가 위치한 안동시 경북바이오산업단지 내 3만 1586㎡의 부지에 건설됐다. 국내뿐 아니라 해외시장 진출의 기반을 조성하기 위해 제조공정 중 불활화 전ㆍ후 공정의 완벽한 분리 및 Closed System 도입을 통해 안전성을 강화하고, 설치되는 장비와 시설들은 유럽 우수의약품 제조관리기준인 EU-GMP 규격에 부합되도록 설계했다. 또 운영 효율을 기하기 위한 방안으로 원료 보관부터 분획ㆍ정제ㆍ충전ㆍ포장ㆍ품질관리까지 제품화에 필요한 모든 공정을 일원화했다. 공장 건물을 완성하고 2016년 1월부터는 설비가 들어오기 시작했다.

신규 혈액제제공장 건설에는 2012년 준공된 L HOUSE의 경험이 크게 작용하기도 했다. 신규 혈액제제공장은 앞선 L HOUSE 준공의 경험을 토대로 관리의 어려움이 있더라도 자재를 직접 조달해 시공하는 방식을 도입했다. 이는 주어진 기한과 예산 안에서 각 장비들이 유기적으로 운영되는 결과를 보여주며 EU-GMP 규격에 맞는 공장을 만들어내는 결과를 만들었다.

2016년 7월 안동 혈액제제공장을 완공한 SK플라즈마는 설비 성능을 확인하기 위한 검증 작업(Validation)에 돌입했다. 약 1년 동안 충분히 안전성, 유효성을 확인한 후 2017년 6월 최대 3000리터의 처리용량 중 1000리터의 원료를 투입해 엔지니어링 런을 실시했다. 이 과정에서 도출됐던 수많은 이슈들과 장애요인들은 관련 인원들의 철저한 분석, 토의, 증명의 과정을 거쳐 원인확인과 해결방법을 도출했다. 엔지니어링 런에 소요되는 비용을 생각한다면 파악된 해결책을 바탕으로 곧바로 3000리터 풀링을 할 수도 있었지만 돌다리도 두드려 보는 심정으로 엔지니어링 런을 1회 더 실시하기로 했다. 비용보다는 확실하고 정확한 결과가 더 중요하다는 의지 때문이었다.

_ SK플라즈마 안동 혈액제제공장 전경

다행히 양호한 결과를 확인하면서 2017년 7월부터 4개월간 프로세스 밸리데이션(Process Validation)용 생산을 수행했다. 이와 함께 혈액제제는 신규 공장이 세워질 경우 제조품목을 다시 받아야 하기 때문에 본격적으로 제조품목 허가를 위한 전략과 실행을 위한 TF를 구성했다. 6개 품목의 허가 진행을 품목별로 갈 것이냐, 동시에 진행할 것이냐를 두고 면밀한 장단점 검토가 이뤄졌다. 품목별로 허가를 진행할 경우 기간이 늘어나는 단점이 있었고, 동시 진행은 기간을 단축시킬 수 있으나 하나에 문제가 생겼을 경우 나머지 5개 품목까지 진행되지 못할 리스크가 있었다. SK플라즈마는 리스크는 안고 후자를 선택하기로 했다. 상업생산에 하루라도 빨리 진입하기 위해서였지만 그만큼 신규 공장에 대한 자신감과 함께 구성원들의 역량과 실천의지에 대한 믿음이 있었기 때문에 가능한 결정이었다.

모든 준비를 마친 SK플라즈마는 2018년 2월 식약처에 허가자료를 제출한 후 4월 식약처의 실사, 7월 최종원액까지 반제품 허가, 9월 완제품 허가를 일사천리로 완료하며 10월 1일 상업생산을 개시했다. 혈장 분획량 기준으로 기존 오산공장 대비 약 500% 늘어난 60만 리터의 생산능력을 갖췄다.

오산공장시대를 마무리하고 안동공장시대를 활짝 열면서 SK플라즈마는 국내 혈액제제시장의 양강구도를 더욱 확고히 하며 글로벌시장으로의 진출에 청신호를 밝혔다.

6. 세계 최초 4가 세포배양 독감백신 허가 2015

지리한 고통의 시간을 견뎌내고

마침내 맺은 ‘세계 최초’라는 열매!

글로벌 백신 전문기업을 향한 비상에 날개를 달다.

SK케미칼은 세포배양 방식의 독감백신을 개발하면서 3가 세포배양 독감백신 개발이 어느 정도 마무리 단계에 접어들자 2013년 4가 세포배양 독감백신 개발에 뛰어들었다.

그동안 A형 바이러스 2종과 B형 바이러스 1 종 등 총 3가지 바이러스에 대한 면역력을 기대할 수 있는 3가 독감백신 공급이 이뤄지고 있었는데, 향후 4가 독감백신 접종이 글로벌 추세가 될 것으로 예상됨에 따라 이에 선제 대응하기 위함이었다. 이는 최근 10년 동안 WHO에서 예측한 B형 바이러스의 약 50%가 빗나가는 등 3가 백신의 미스매치(Mismatch) 현상이 빈번함에 따라 차세대 독감백신에 대한 요구가 높아졌기 때문이었다. 실제로 2013년 말 세계보건기구(WHO), 유럽의약품안전청(EMA), 미국 질병통제예방센터(CDC) 등에서는 4가 독감백신 접종을 권고한 바 있었다.

기존 3가에 B형 바이러스주 1종이 추가된 4가 독감백신은 A형 독감 바이러스 두 종류(H1N1, H3N2)와 B형 바이러스 두 종류(야마가타, 빅토리아)를 모두 예방할 수 있어 차세대 독감백신으로 주목받고 있었다. 더구나 세포배양 방식의 4가 독감백신은 아직 세계 어느 백신기업에서도 개발하지 못해 SK케미칼이 개발해낸다면 세계 최초라는 타이틀을 얻으며 회사는 물론 국내 백신산업의 위상을 국제사회에 널리 알릴 수 있는 기회가 될 것으로 기대됐다.

2012년 7월 3가 세포배양 독감백신이 임상시험에 들어가는 등 부유배양 공정 개발이 순조롭게 진행되면서 4가 세포배양 독감백신 개발도 이어졌다. 여기에 아무도 하지 않은 것에 대한 도전, 반드시 이루고야 말겠다는 의지가 더해져 연구개발은 더욱 탄력을 받았다. 안동 L HOUSE도 준공돼 QCㆍQA 구성원들이 함께 고민하고 해결하는 과정을 거치면서 시행착오도 줄여 나갔다.

- 그 결과 2014년 2월 식약처로부터 4가 세포배양 독감백신의 임상시험 승인을 획득했다. 그리고 2015년 12월 세계 최초로 4가 세포배양 독감백신 스카이셀플루4가(SKYCellflu Quadrivalent)의 허가를 획득하는 쾌거를 거뒀다. 2014년 말 국내 최초 3가 세포배양 독감백신의 제품 허가를 획득하며 국내 백신시장에 세포배양시대를 연 지 1년 만의 결실이었다. 4가와 세포배양이라는 독감백신의 차세대 기술을 접목하는 글로벌 수준의 R&D 역량을 과시하며 세계 최초라는 이정표를 세운 것이었다. 여전히 세계 백신산업에서 변방 국가로 머물러 있던 우리나라의 위상을 한껏 치켜세운 것은 물론, SK케미칼이 글로벌시장으로 도약하기 위한 의미 있는 도전이자 성과였다.

-

_ 2015. 12 세계 최초로 4가 세포배양 독감백신 스카이셀플루4가 허가 획득

7. 대상포진백신 세계 2번째 허가(2017)

ㆍ수두백신 국내 2번째 허가(2018)

2018

글로벌 제약기업의 10년 독점에 균열을 일으켜라!

부족한 연구인력과 기반기술의 핸디캡,

정석을 밟는 것이 가장 빠른 길이라는 교훈을 얻다.

SK케미칼은 2009년 글로벌 제약사 MSD가 독점하고 있던 대상포진백신 개발에 출사표를 던졌다. 대상포진백신은 이전까지 2006년(국내 2013년) 출시된 글로벌 제약사 MSD의 조스타박스가 6억 8500만 달러(약 8200억 원) 규모의 세계시장을 독점하던 구조였는데, 시장이 빠르게 성장하고 있어 자급화 차원에서 서둘러 국산화할 필요성이 높아지고 있었다.

1%도 채 되지 않는 성공확률과 대규모 자본투자가 필요하다는 리스크를 안고 시작한 대상포진백신 개발, 역시 과정은 처음부터 험난하기만 했다. 수두백신과 유사하기는 했지만 세포주와 바이러스주의 확립, 배양기술 및 바이러스 안정성 확보 등 모든 것을 처음부터 자체적으로 고민하고 연구해야 했다. 아직 백신 자체 개발 역량과 인력이 모두 부족했기 때문이었다.

특히 대상포진 바이러스는 다른 바이러스와 달리 세포 내에서 증식하는 특성이 있어 이러한 바이러스의 특성을 고려해 연구의 실마리를 찾는 데 많은 시간이 소요됐다. 적절한 하베스트 시점은 언제인지, 얼마의 바이러스를 어떻게 감염시켜야 하는지 등 오로지 밤낮없는 실험을 통해 하나하나 찾아 나갔다. 최적의 동결건조 사이클을 만들어 생바이러스인 대상포진 백신의 안정성을 확보하기 위한 노력도 쉽지 않았다.

그중에서도 가장 관건은 배양기술이었다. 경쟁사는 롤러바틀(Roller Bottle)을 이용해 부착세포를 배양하고 있었는데, 이 경우 배양기 및 장소가 매우 커야할 뿐 아니라 인원도 많이 필요했다. 그런데 당시 건설 중이던 안동 L HOUSE의 경우 그만한 공간을 확보할 수 없어 대안을 찾기로 했다. 기존 배양기를 구매하는 대신 L HOUSE에 적합한 배양기를 자체 제작해 효율성을 높였으며, 40단의 셀 팩토리 플라스크(Cell Factory 40 Flask)를 다룰 수 있는 자동화 장비인 ACFM을 구축했다.

2009년 대상포진백신 개발에 나선 이후 약 3년간에 걸친 공정개발 및 시드(Seed) 혹은 세포주와 바이러스주 확립이 이처럼 성과를 보이면서 2011~2012년에는 해외 전문 비임상 시험기관에서 비임상 시험을 통해 독성의 안정성을 입증했다. 이어 2012년 1상 임상시험에 들어가면서 대상포진백신 개발의 가시적 성과가 눈앞에 보이는 듯했다.

하지만 아직 L HOUSE가 준공되지 않아 부득이 GMP 인증을 갖춘 전남 화순의 전남생물산업연구센터(JBRC)에서 1상 임상시험 준비에 들어갔다. JBRC의 일부 공간을 리노베이션하고 대상포진백신 시료를 제조할 수 있는 시설을 모두 설치한 후 연구원들이 상주하는 가운데 시료를 제조했다. 공정 특성상 세포를 한 번 풀면 주말도 없이 작업을 해야 했고, 제조가 완료되면 시료 분석을 위해 다시 당시 공장이 있던 오산과 연구소가 있는 판교로 수없이 이동해야 했다. 그래도 고생한 보람이 있어 2013년까지 수행한 1상 임상시험 결과는 매우 만족스러웠다.

1상 임상시험 결과에 고무돼 빠른 기간 내에 제품 허가를 받기로 하고 2상과 3상 임상시험을 동시에 2014년부터 진행했는데, 이것이 패착이 될 줄은 당시에는 아무도 몰랐다. 2상 임상시험에서 도즈 파인딩을 하면서 3상 데이터로 쓰기 위해 고함량과 저함량을 한꺼번에 넣고 대조군과 비열등성을 비교하다 보니 1 대 1로 하는 것보다 통계적으로 불리하게 나타났다. 또 저함량군의 경우 최저함량 설정을 위해 넣은 것이었기 때문에 대조군의 상용제품군에 비해 면역원성에서 크게 차이가 났다.

결국 3상 임상시험은 실패로 귀결됐다. 빨리 가려고 했으나 결과적으로 돌아간 격이 되면서, 정석을 밟는 것이 가장 빠른 길이라는 교훈을 얻은 것이 소득이라면 소득이었다.

2015년 SK케미칼은 대상포진백신 제품 허가를 위한 3상 임상시험을 다시 시작했다. L HOUSE도 준공돼 제대로 된 시설에서 1 대 1로 재 디자인된 시료를 제조한 후 고려대 구로병원 등 8개 임상기관에서 만 50세 이상 총 842명의 성인을 대상으로 2016년까지 유효성 및 안전성을 확인하는 임상시험을 진행했다.

식약처로부터 허가를 받는 과정도 난관의 연속이었다. 60개가 넘는 보완자료를 만들기 위해 수없이 새로운 실험과 검증이 이뤄졌다. 더구나 기존의 제품이 있기 때문에 비열등성을 입증하는 것이 중요했지만 식약처는 식약처 나름대로 더 좋은 퀄리티의 백신을 허가하기 위해 더 많은 데이터를 요구했다. 대한민국 백신 개발의 역사를 새로 쓰고 있다는 자부심과 사명감이 없었다면 포기하고 싶은 순간도 한두 번이 아니었다.

지치지 않는 열정과 백신주권을 향한 사명감,

1%의 성공 가능성을 딛고

대상포진백신 국산화의 꿈을 일구다.

2017년 9월 29일 SK케미칼은 세계 2번째로 대상포진백신 스카이조스터주의 제품 허가를 획득했다. 2015년 세계 최초 4가 세포배양 독감백신 개발에 이어 다시 한번 독자적인 기술력으로 세계적인 백신을 탄생시키는 순간이었다. 약 8200억 원에 이르던 대상포진백신시장에 대한 글로벌 제약사 MSD의 10년 독점을 무너뜨리면서 우리나라 백신주권 확립을 공고히 하는 쾌거가 아닐 수 없었다. 이로써 우리나라는 필수예방접종 백신, 대테러 백신 등 전체 28종의 백신 중 절반인 14종의 백신을 국내에서 자체 생산할 수 있는 기술력을 갖추게 되면서 백신 자급률 50%를 기록하게 됐다.

-

_ 2017. 9 세계 2번째로 대상포진백신 스카이조스터 제품 허가 획득

-

_ 스카이조스터 생산 현장

- 이어 2018년 6월에는 수두백신 스카이바리셀라의 제품 허가를 획득해 필수예방접종 백신으로 외연을 확장했다. 수두백신은 대상포진백신과 동시에 2009년 개발에 착수해 2상 임상시험까지 함께 진행한 후 대상포진백신을 먼저 개발하기로 하면서 잠시 중지됐다. 이후 2015년 2/3상 임상시험을 재개, 3가 세포배양 독감백신•4가 세포배양 독감백신•대상포진백신에 이어 SK케미칼의 4번째 자체 개발 백신 리스트에 이름을 올렸다. 프리미엄 백신에서 필수예방접종 백신까지, 본격적으로 백신 개발에 뛰어든 지 10년 만에 SK케미칼은 우리나라 백신주권 확립에 기여하며 글로벌 백신기업으로의 도약이라는 꿈에 한 걸음 더 다가섰다.

-

_ 2018. 6 제품허가를 획득한 수두백신 스카이바리셀라

8. 백신 생산기술 수출 2018

백신 개발 10년 만의 쾌거!

세계 독감백신 1인자 사노피 파스퇴르에

세포배양 독감백신 제조기술을 수출하다.

백신산업은 유전ㆍ생명공학 기술이 집적된 바이오산업으로서 기술적 진입장벽이 높아 선진국 중에서도 일부 국가만 세계 백신시장을 선점해 왔다. 그리고 대한민국은 여전히 백신 불모지였다. 그런데 SK케미칼이 2014년 3가 세포배양 독감백신에 이어 2015년 세계 최초로 세포배양 방식의 4가 독감백신을 개발하자 세계는 깜짝 놀랐다. 1940년대 개발돼 전 세계에서 통용되고 있던 유정란 방식을 뛰어넘어 해외에서도 차세대 기술로 주목받고 있던 세포배양 방식의 독감백신 상용화에 성공한 것은 SK케미칼의 백신개발 기술력이 글로벌 수준에 도달했음을 입증한 것이었다.

글로벌 백신시장의 리더로 굳건히 자리매김하고 있던 사노피 파스퇴르는 SK케미칼의 세포배양 독감백신 기술을 주목했다. 사노피그룹의 백신사업부인 사노피 파스퇴르는 세계에서 가장 큰 규모로 독감백신을 제조ㆍ공급하는, 110년 이상의 역사를 가진 글로벌 백신 전문 기업으로서 향후에도 세계 백신산업의 주도권을 놓치지 않기 위한 대책 마련에 부심하고 있었다.

독감백신은 매년 WHO가 유행할 것으로 예측한 바이러스를 기반으로 만드는데 WHO가 예상한 바이러스주와 실제 유행 바이러스주가 일치하지 않는 미스매치가 빈번하게 일어났다. 이에 사노피 파스퇴르는 실제 유행하는 바이러스와 무관하게 모든 독감을 예방할 수 있는 범용 독감백신 개발을 위해 다양한 기반기술을 시도하고 있던 차에 2016년 5월 SK케미칼의 세포배양 백신 기반 기술에 대해 논의하기 시작했다.

사노피 파스퇴르는 유정란 방식의 독감백신으로 세계시장의 약 40%를 점유한 세계 독감백신 시장의 1인자로서, 아직 확보하지 못한 세포배양 독감백신 생산기술을 SK케미칼로부터 도입해 차세대 백신에 장착하겠다는 노림수였던 것이다.

사노피 파스퇴르와는 2014년부터 이미 차세대 폐렴구균백신을 공동 개발하고 있는 등 파트너십을 맺고 있어 협상은 순조로울 것으로 예상됐다. 그러나 항상 복병은 있기 마련이었다. 사노피 파스퇴르 내부적으로 기술 라이선스 인에 대한 검토가 다시 이뤄지고, 다른 대외 변수까지 발생해 세포배양 독감백신 생산기술 수출 협상은 잠시 중단되기도 했다.

이후 기술협력에 의해 양사의 시너지 효과가 더 클 것으로 판단되자 2017년 11월 협상을 재개했다. 이번에는 SK케미칼의 시간이 문제였다. 조율해야 할 계약의 옵션과 조건은 너무 많았지만, 지주회사 출범과 백신사업의 분사 이슈 등으로 인해 2018년 1월까지는 세부 조건 협상을 완료해야 했다. 제한된 시간이라고 해서 어느 것 하나 소홀히 할 수는 없었다. 계속되는 밤샘 작업 속에서도 더욱 꼼꼼하게 서로 간의 입장을 전달하고 조율했다. SK케미칼은 특히 기반기술로서 세포배양 방식의 우수성과 SK케미칼만의 기술적 독자성 및 상징성을 인정받기 위해 노력했다.

_ 2018. 3. 22 세포배양 독감백신 생산기술 수출 기념

마침내 2018년 2월 12일, SK케미칼은 사노피 파스퇴르와 세포배양 독감백신의 원천기술인 MDCK 세포배양 독감백신 제조기술에 대한 수출계약을 맺었다. 백신사업에 진출한 지 10년 만에 이룬 기술 수출 쾌거이자 호주 CSL과 맺은 혈우병치료제 기술이전 계약 및 사노피 파스퇴르와 진행한 차세대 폐렴구균백신 공동 개발 협약에 이어 대규모 계약으로는 세 번째 성과였다.

계약규모는 최대 1억 5500만 달러(한화 약 1691억 원)로 국내 기업의 백신 기술 수출로는 사상 최대 금액이었다. 혁신 기술을 기반으로 프리미엄 백신 개발에 집중했던 전략이 옳았음을 스스로 증명한 것이었다. 무엇보다 프리미엄 백신의 글로벌라이제이션이라는 궁극적인 목표를 달성하기 위한 첫 단추를 뀄다는 점에서 매우 유의미한 성과였다. 최창원 부회장은 ‘세포배양 독감백신 제조기술 글로벌 수출 계약 기념 세리머니’에서 그 기쁨을 다음과 같이 밝혔다.

-

2008년 백신사업을 시작할 당시 박만훈 사장이 제게 전했던

‘백신개발 해도 된다. 백신사업 할 수 있다. 이왕 하는 거 로컬뿐 아니라

글로벌 마켓이 우리의 타깃이다’라는 말씀이 생각납니다.

그리고 그 말들이 하나둘 실현돼 우리의 눈높이가 높아지게 됐습니다.

사람은 어딜 보고 있느냐 하는 시선의 높이가 중요하다는 것을 실감한 계기가 됐습니다.

이런 시선의 높이에 더해 한 사람이 아닌 전 구성원의 꾸준한 여러 노력이 모여

오늘의 역사적인 쾌거를 이뤘다고 생각합니다.

9. SK바이오사이언스 출범 2018

더 큰 성장을 위한 백신사업의 분사.

한국의 백신명가에서 혁신적 백신기술의 글로벌 리더로!

- 2008년 프리미엄 백신 개발 착수 이후 백신사업의 성장세는 놀라웠다. 혁신적인 기술을 기반으로 10년 만에 잇달아 프리미엄 백신 개발에 성공, 국내 백신시장의 판도를 바꾼 것은 물론, 세계적인 백신기업인 사노피 파스퇴르에 기술 수출의 쾌거를 이루며 글로벌 백신시장에서도 두각을 나타냈다. 이처럼 혁신 R&D 기술력을 기반으로 백신사업이 안정적인 궤도에 접어들자 SK케미칼은 2018년 7월 1일 백신사업을 분사, SK바이오사이언스를 공식 출범시켰다. SK바이오사이언스는 독립성과 전문성을 강화해 국내 백신시장에서의 리더십 강화와 글로벌 진출을 적극적으로 추진하는 한편, SK케미칼은 GC사업 및 합성의약품사업에 주력해 지속적인 성장기반을 마련하기 위함이었다.

-

_ 백신사업 분사, SK바이오사이언스 출범

백신 전문기업으로 새롭게 출발한 SK바이오사이언스는 그해 7월 9일 ‘2018 비전선포식 및 마케팅 워크숍’을 통해 비전 ‘혁신적 백신기술의 글로벌 리더(Global innovator of vaccine technology)’를 발표했다. 임직원의 혁신에 대한 열정과 의지를 모아 세계적 백신명가로 도약하겠다는 다짐이자 청사진이었다.

SK바이오사이언스는 출범 첫해부터 국내 백신산업의 리더로 떠올랐다. 국내 유일의 3가와 4가 세포배양 독감백신은 출시 이후 4년여 만에 국내 누적 판매량 2000만 도즈에 육박했고 WHO PQ(사전적격심사) 인증을 통한 국제 입찰에도 청신호를 밝히며 본격적인 세계시장 진출을 가시화했다. 2017년 세계 2번째로 상용화한 대상포진백신은 그동안 세계시장을 독점해온 MSD의 조스타박스와 당당히 겨루며 출시 1년 만에 국내 시장점유율 40%를 차지할 정도로 가파른 성장세를 이어 갔다. 2018년 제품 허가를 획득한 수두백신으로 필수예방접종 백신 분야까지 다각화하며 백신주권 확립과 글로벌 백신기업을 향한 초석을 마련하기도 했다.

뿐만 아니라 사노피 파스퇴르와 공동 개발하는 차세대 폐렴구균백신을 비롯해 자궁경부암백신, 로타백신 등을 차세대 백신 후보군으로 확보하면서 국내시장을 넘어 세계시장을 겨냥하는 글로벌 백신 전문기업의 면모를 드러냈다.

_ 2018. 7. 18 안동L HOUSE 증설을 위한 MOU 체결

SK바이오사이언스는 세포배양 백신 기술의 선두주자로서 안동 L HOUSE를 글로벌 생산 허브로 자리매김시키기 위한 노력도 아끼지 않았다. 세포배양 독감백신의 WHO PQ 인증 이후 증가할 물량에 대비해 2018년 9월 세포배양 독감백신 원액 제조설비 증설에 착수, 세계적인 생산설비 기반을 마련하기로 했다. L HOUSE 내 약 6만 2626㎡ 부지에 2020년 증설을 완료해 세포배양 독감백신 원액 생산량을 약 2배로 증가시킨다는 계획이다.

한국의 백신명가에서 혁신적 백신기술의 글로벌 리더로 성장, SK바이오사이언스의 모든 도전은 그 하나의 목표를 향해 집중되고 있었다.

4.

SK디스커버리호의 비상

2017년 지주회사 SK디스커버리 출범은 지속성장의 발판을 마련하는 새로운 시대의 개막이었다. 지주회사는 자회사 관리 및 사업 포트폴리오 고도화에 집중하고, 사업회사는 전문성 강화를 통해 경영효율성을 제고할 수 있게 되면서 기업가치 제고에 일대 전환점을 마련했다. 이에 따라 SK케미칼은 지속 가능한 발전을 추구하는 GC사업과 모두 함께 행복한 세상을 위한 LS사업을 통해 오늘의 일상을 넘어 내일의 가치를 만드는 데 매진하고 있으며, SK가스의 새로운 도약은 Global Top Tier Eco Energy Total Solution Provider라는 비전 실현으로 가시화되고 있다.

1. 지주회사 SK디스커버리 출범 2017

창립 48년 만의 지주회사 전환.

SK디스커버리 공식 출범!

기업 투명성 강화와 책임경영 확대로

기업가치 제고와 지속 성장의 발판을 마련하다.

창립 이후 합성섬유로 성장한 SK케미칼은 2000년부터 본격적으로 사업구조 재편을 추진해 2010년 친환경 소재•바이오디젤 사업 중심의 GC사업과 프리미엄 백신 중심의 LS사업 체제를 확립, 지속성장을 위한 사업 고도화 토대 마련에 성공했다. 그러나 자체 사업 외에도 SK가스 등 자회사들의 지주회사 역할까지 맡으면서 투자와 사업의 혼재에 따른 기업가치 디스카운트 요인이 상존해 있었다. 따라서 투자와 사업의 분리를 통해 기업가치를 제고하는 한편 지배구조 투명성을 강화하기 위해 지주회사 전환을 준비했다.

2017년 초, 새로운 사업 포트폴리오에 의한 턴어라운드가 시작되며 투자와 사업을 분리할 적기에 들어섰다고 판단한 SK케미칼은 본격적으로 지주회사 전환을 추진했다. 지주회사 전환 과정에서 SK케미칼은 자사주 전량을 소각 또는 매각했다. 매각으로 확보한 자금은 지주회사와 사업회사의 투자재원 마련과 재무구조 개선에 활용했다.

-

_ 2017. 10. 27 임시주주총회에서 분할계획서 승인

- 지주회사 전환은 순조로웠다. 2017년 6월 21일 이사회를 통해 ‘지주회사 체제 전환’을 의결한 데 이어 10월 27일 임시주주총회에서 분할계획서를 승인했다. 이에 따라 분할되는 회사를 투자부문과 사업부문으로 분리하고 지주회사인 분할존속회사를 ‘SK디스커버리’로, 사업회사인 분할신설회사를 종전처럼 ‘SK케미칼’로 유지하기로 했다. 2017년 12월 1일 창립 48년 만에 지주회사 SK디스커버리가 공식 출범했다. 지주회사 체제 전환으로 SK디스커버리는 자회사 관리와 사업포트폴리오 고도화에 집중하고, SK케미칼은 화학사업과 제약ㆍ바이오 사업의 경영효율성 제고와 회사의 아이덴티티의 명확화로 기업가치를 높일 수 있게 됐다. SK가스 등 SK디스커버리에 편입된 자회사들도 사업별 특성에 맞는 성장전략 수립과 실행에 더욱 박차를 가하는 계기를 마련했다. 지주회사 출범은 기업경영의 투명성 강화와 책임경영 확대를 통한 주주 및 기업 가치 제고의 일대 전환점이었던 것이다.

SK디스커버리는 ‘우리는 새로운 시선으로 더 나은 세상을 만들어 갑니다’로 미션을 정했다. 화학ㆍ생명ㆍ에너지 등 영위하고 있는 사업영역에서 남다른 관점으로 더 넓고 깊게 본질을 통찰하고 패기로 끊임없이 실행함으로써 미래 인류 생활에 꼭 필요한 새롭고 가치 있는 발견을 이루고 오늘의 한계를 넘어 미래로 모두를 이끌어 나가겠다는 포부와 의지를 나타낸 것이었다.

분할 이후 SK케미칼 주식은 2018년 1월 5일 SK디스커버리와 SK케미칼로 분할돼 각각 변경상장 및 재상장됐다. 이어 2018년 4월 19일 SK디스커버리가 SK케미칼 주주들을 대상으로 314만 8571주를 공개 매수해 SK케미칼 지분 27.19%를 확보, SK케미칼을 자회사로 편입하며 지주회사 체제를 완성했다.

‘인류의 미래를 위한’ 사업의 컨트롤타워, SK디스커버리. 사업회사별 비즈니스 특성에 맞는 신성장전략을 수립해 적극 실행하고, 각사의 비전과 미션에 맞는 고객가치 창출의 발원지로서 언제나 새로운 시선으로 더 나은 세상을 만들어 가기 위한 비상을 시작했다.

_ 2017. 12. 1 지주회사 SK디스커버리 출범

2. 지속 가능한 발전을 추구하는 GC사업

환경을 생각하는 화학, 미래를 위한 화학.

그린 케미칼로 내일의 새로운 가치를 만들어 가다.

SK케미칼은 ‘지구의 환경을 보호하고 인류의 건강을 증진시킨다’라는 미션에 따라 GC사업을 전개하는 데 있어 본원적인 사회적 가치 창출을 목표로 하고 있다. 그린 케미칼(Green Chemicals)이라는 화학사업 부문의 명칭도 기존 석유화학소재를 대체하는 친환경 소재로 지구의 환경을 보호하겠다는 SK케미칼의 의지와 지향점을 오롯이 담고 있다.

PC(폴리카보네이트), PVC(폴리염화비닐), PMMA(폴리메틸 메타크릴레이트), PS(폴리스타이렌) 등 범용 플라스틱은 환경과 인체에 유해한 물질을 배출해 점점 인류와 지구의 지속가능성을 저해하는 걸림돌로 지적돼 왔다. 환경문제에 대한 관심이 점점 고조되고 ‘미래 세대의 필요충족 능력을 해치지 않으면서 현 세대의 필요성을 충족시킬 수 있는’ 지속 가능한 발전이 부각될수록 플라스틱 폐기물 문제는 더 이상 미룰 수 없는 과제로 부상했다.

SK케미칼이 섬유사업의 재편을 추진하면서 코폴리에스터사업 추진을 출구전략으로 삼은 것은 이 같은 인류와 지구의 지속가능성 확대에 동참하기 위해서였다. 경제적 가치(Economic Value : EV)와 함께 사회적 가치(Social Value : SV)를 동시에 실현함으로써 더불어 성장하는 ‘친환경 소재의 Total Solution Provider’로 거듭나겠다는 장기적인 청사진이었다.

창립 이후 40년 가까이 주력 사업으로서 SK케미칼의 성장을 지탱했던 폴리에스터 섬유사업을 과감히 구조조정하고 2000년부터 친환경 플라스틱인 코폴리에스터사업으로 전환하면서 SK케미칼은 그린 케미칼 실현의 신호탄을 쏘아 올렸다. 대규모 투자의 부담을 안고 기술적 장벽을 뛰어넘으며 2000년 세계 두 번째로 환경호르몬인 비스페놀A가 없는 PETG(스카이그린)를 상업생산한 데 이어 2009년에는 세계 최초의 친환경 고내열 코폴리에스터(에코젠)를 개발해내 바이오 플라스틱의 새 장을 열었다.

_ 울산공장에서 생산된 PETG로 만든 제품들

다양한 용도 개발을 통해 화장품 용기를 필두로 주방용품, 유아용품, 생활용품까지 사용이 확대되면서 PETG공장 증설은 계속 이어졌다. 2000년 1공장을 신설한 지 11년 만인 2012년 2공장을 증설한 후 다시 5년 만인 2017년 3공장을 증설해 가동했으며, 2018년 8월 4공장 증설을 결정해 코폴리에스터사업의 지속적인 확대를 추진하기로 했다. 2014년 가동을 중단한 PTA공장을 해체한 후 PETG 4공장을 신설할 계획이다.

이를 통해 우선 투톱(Two Top) 체제인 글로벌 코폴리에스터시장에서 규모의 경쟁력을 확보하면서 밀폐용기 등 고부가가치 생활용품, 스포츠용품, 전자소재 등 하이엔드 세그먼트(High-end Segment)를 적극 공략할 계획이다. 지역적으로도 고부가가치 제품에 기반해 국내는 물론 미국, 유럽 등 선진시장을 타깃한 양적 성장전략을 펼쳐 글로벌 리딩 컴퍼니의 초석을 세울 방침이다.

슈퍼 엔지니어링 플라스틱인 PPS사업은 GC사업의 가장 중요한 미래 성장동력 축이다. PPS는 가벼우면서도 열에 강해 금속을 대체할 수 있는 경량화 소재로 각광받고 있는데, SK케미칼은 기존의 PPS와 달리 원료ㆍ생산ㆍ제품 등 모든 요소에서 유해물질인 염소와 용제의 사용을 배제한 친환경 PPS(에코트란) 상업생산에 성공함으로써 GC사업의 새 장을 열었다. 특히 본격적인 전기자동차 시대가 열리면서 난연성까지 갖춘 PPS의 성장 가능성은 더욱 커지고 있다. 다만 아직까지는 제품 성능에 대한 고객 검증이 이뤄지고 있는 상황이어서 사업 안정화에 전사적인 역량을 모으고 있다. 폴리에스터 기반을 벗어난 전혀 새로운 사업으로의 진출, SK케미칼은 PPS에서 또 한 번 새로운 미래를 보고 있다.

_ 울산공장 컴파운드 생산제품

차량용 경유, 발전용 중유 등 화석연료를 온실가스가 현저히 적게 배출되는 친환경 연료로 대체한 바이오에너지사업은 그린 케미칼을 통한 SK케미칼의 지향점이 가장 잘 드러나는 사업부문이다. 이에 따라 시장점유율 1위인 바이오디젤을 중심으로 바이오중유사업 확대와 함께 바이오 선박유, 바이오 항공유 등으로 포트폴리오를 확대시켜 EV는 물론 SV를 실현하는 데 앞장설 계획이다. 환경문제 심화로 바이오에너지의 의무 사용 비율이 전 세계적으로 높아지고 있어 그 전망은 매우 밝을 것으로 예상되고 있다.

SK케미칼은 또 C&A(Coating & Adhesive) 사업의 글로벌화와 함께 수직계열체인의 출발점인 유화사업을 지속적으로 성장시켜 GC사업의 뿌리를 단단히 다져 나갈 계획이다.

환경을 생각하는 화학, 미래를 위한 화학으로 진화하는 GC사업의 토대 위에서 SK케미칼은 내일을 위한 새로운 가치를 만드는 글로벌 리딩 컴퍼니로 거듭나고 있다.

3. 모두 함께 행복한 세상을 위한 LS사업

‘치료에서 예방까지’ 토털 헬스케어 제공으로

인류 모두가 건강한 세상을 꿈꾸다.

SK케미칼의 LS사업은 1987년 태동하면서부터 기존의 제약기업과는 다른 궤적을 그려 왔다. 다국적 기업들의 신약들을 수입해 판매하거나 제네릭 의약품에 치중하던 국내 제약업계의 관행과 달리 SK케미칼은 처음부터 세계적인 신약개발을 목표로 제약사업에 뛰어들어 국산 신약 1호, 국내 천연물 신약 1호 등을 개발, 국산 신약 시대를 활짝 열었다.

-

_ 스카이셀플루 품질 확인

- 2008년 프리미엄 백신의 차세대 성장동력 선정은 ‘치료에서 예방으로’ LS사업의 패러다임을 전환하는 분기점이었다. 신종플루에서 메르스와 지카 바이러스까지 신종 감염병시대가 도래하고 있는 상황에서 백신의 중요성은 더욱 중요해졌다. 이에 SK케미칼은 희박한 성공 가능성과 수천 억대의 투자 리스크를 안고 과감하게 백신 개발에 도전했다. 감염병을 예방할 수 있는 가장 효과적인 백신 개발이야말로 1차적으로는 우리나라 백신주권 확립에, 그 너머에는 인류를 위한 사회적 가치 창출에 이바지할 수 있다고 믿었다.

그러나 그 뜻이 아무리 좋다 하여도 무모한 도전일 수 있었다. 세계적인 백신기업과의 기술 격차는 까마득했고, 연구개발의 결실을 거두기까지 언제가 될지 모르는 긴 시간이 필요했다. 그 과정에서 힘이 된 것은 오직 구성원들의 할 수 있다는 열정과 실패한 경우에도 책임보다는 교훈과 경험을 더 중요시했던 경영진의 의지였다. 실패를 용인하고 성과 산출에 대한 부담감을 줄여 연구자율성을 높여준 이른바 ‘노피어(No Fear)’ 문화와 R&D에 대한 끊임없는 투자가 시너지를 일으켜 마침내 한국을 대표하는 백신 전문기업으로 우뚝 섰다.

본격적인 프리미엄 백신 개발 착수 10년 만에 국내 최초의 3가 세포배양 독감백신(스카이셀플루)과 세계 최초 4가 세포배양 독감백신(스카이셀플루4가)을 비롯해 세계 2번째 대상포진백신(스카이조스터), 국내 2번째 수두백신(스카이바리셀라)까지 상용화에 성공했다. 세계적 수준의 R&D 역량을 인정받으면서 글로벌 백신기업인 사노피 파스퇴르와 차세대 폐렴구균백신 공동 개발에 나서는 한편 세포배양 독감백신 생산기술 수출이라는 쾌거를 거두기도 했다.

2018년에는 SK바이오사이언스를 출범시키고 백신사업의 전문성을 더욱 강화시켰다. 시장 조사기관 자이온 리서치에 따르면, 세계 백신시장은 2014년 332억 달러(37조 2100억 원) 수준에서 2018년 501억 달러(56조 1500억 원), 2020년 630억 달러(70조 6100억 원)로 성장할 것으로 예측됐다. 국내 백신시장 역시 2012년 4087억 원에서 2016년 5563억 원 규모로 확대되는 등 빠르게 성장하고 있어 SK바이오사이언스를 통한 백신사업의 위상은 더욱 높아질 전망이다.

_ SK바이오사이언스 백신 R&D

SK바이오사이언스는 백신 국산화를 통해 우리나라의 백신주권 확립에 기여하는 동시에 글로벌 백신시장에 성공적으로 진출함으로써 인류의 건강을 증진시킨다는 미션을 실천할 방침이다. 2017년 7월 독감 대유행으로 사망자가 속출하고 있던 미얀마의 긴급 지원 요청으로 세계 최초 4가 세포배양 독감백신인 스카이셀플루4가를 공급하며 유사시 세포배양 독감백신의 효용성을 입증했으며, 세포배양 독감백신의 WHO PQ 인증 획득을 통해 해외 주요 시장에 진출할 계획이다.

특히 사노피 파스퇴르와 공동으로 개발 중인 차세대 폐렴구균백신이 미국 FDA의 임상시험계획 승인(IND)을 통과하고 2018년 12월 1상 임상시험에 들어가 세계 최대 규모를 형성하고 있는 폐렴구균백신 시장 진출의 청신호를 밝혔다. 차세대 혁신기술로 글로벌시장을 선도하는 백신을 만들겠다는 목표가 점차 현실로 다가오고 있는 것이다.

백신과 함께 신성장동력으로 전문화하고 있는 혈액제제사업은 2015년 SK플라즈마 설립 이후 2018년 10월 안동 혈액제제공장을 본격 가동하면서 세계 다국적 기업들과 어깨를 당당히 겨룰 수 있는 기반을 갖췄다. 2019년 5월부터는 기존 혈액제제공장인 오산공장의 가동을 멈추고 안동공장을 명실상부한 혈액제제 생산 사이트로 자리매김시키며 국내를 기반으로 해외 수출에 박차를 가할 계획이다.

LS사업의 기반이 된 제약사업은 다양한 제휴 활동을 통해 제품 포트폴리오를 확대하고 혁신적인 마케팅으로 꾸준한 성장세를 이어 나갈 방침이다. 이와 함께 그동안 축적한 기술력에 기반해 신약개발 및 제네릭 의약품 개발에도 역량을 모으고 있다.

백신을 필두로 제약과 혈액제제를 통해 질병 예방부터 치료까지 토털 헬스케어 솔루션을 제공하는 SK케미칼 LS사업, 인류 모두가 건강한 세상을 꿈꾸며 오늘도 미지의 영역을 개척하고 있다.

4. SK가스의 새로운 도약

지속 가능한 에너지의 미래 창출,

글로벌 일류 친환경 에너지 토털 솔루션 회사로 도약하다.

SK가스는 2015년 새로운 미션 ‘우리는 에너지의 미래를 만듭니다(We Create the Future of Energy)’를 선포한 후 에너지를 통해 인류의 행복한 오늘을 지속시키고, 세상의 미래를 만들어 나가는 데 끊임없는 노력을 경주하고 있다. 기존 에너지들의 일상적 발전을 통한 지속 가능한 에너지 창출, 그 변화의 중심에 SK가스가 서 있는 것이다.

- SK가스는 새로운 미션을 구현하기 위한 회사의 비전으로 ‘글로벌 일류 친환경 에너지 토털 솔루션 회사(Global Top Tier Eco Energy Total Solution Provider)’를 설정하고 있다. 기존 LPG유통사업을 뛰어넘어 지역, 밸류체인(Value chain), 제품을 확장한 개념으로서 에코 에너지ㆍ가스화학ㆍ인프라 분야의 토털 솔루션 프로바이더로 발돋움하는 것을 목표로 삼고 있다. 이에 따라 SK가스는 핵심사업인 국내 LPG사업을 바탕으로 한 에코 에너지 솔루션(Eco-Energy Solution), PDH사업을 중심으로 한 가스화학 솔루션(Gas Chemical Solution), 발전사업을 필두로 한 인프라 솔루션(Infra Solution)을 축으로 지속 가능한 성장을 향해 나아가고 있다.

-

_ SK가스 판교사옥인 에코 허브

에코 에너지 솔루션은 먼저 국내 LPG사업의 경쟁력을 강화하는 데 초점을 맞추고 있다. 신규 수요 개발, 차량용 수요 확대, 소형 저장탱크(Small Bulk) 시장 개척으로 새로운 도약을 이룬다는 계획이다. 또한 싱가포르에 위치한 SKGAS International PTE. LTD.를 중심으로 휴스턴과 상하이에 위치한 글로벌 네트워크를 전초기지로 활용해 글로벌 트레이딩 사업의 확장을 추구하고 있다.

가스화학 솔루션은 셰일가스 혁명(Shale Gas Revolution) 시대를 맞아 전환점을 맞고 있다. 2013년 1월 사업 추진을 결정한 PDH사업은 2014년 9월 SK가스와 사우디아라비아 APC사의 합작법인인 SK어드밴스드가 출범했으며, 2016년 1월 쿠웨이트 PIC의 투자를 추가로 유치했다. 2014년 5월 착공 후 약 2년간의 건설기간을 거쳐 2016년 4월부터 상업가동을 개시했다. 특히 셰일가스 개발을 통한 프로판 증산과 이로 인한 국제 가격 안정화가 실현되면 프로판을 주원료로 하는 PDH공정의 경쟁력이 훨씬 높아질 것으로 예상되고 있다.

발전사업 등 인프라 솔루션도 중요한 중장기 성장동력으로 육성되고 있다. 고성그린파워(석탄화력발전)가 2021년, 울산GPS주식회사(가칭, 가스복합화력발전)가 2024년 가동될 예정이다. 이를 통해 SK가스는 LPG기업을 넘어 진정한 에너지 사업다각화를 실현하게 될 전망이다.

1985년 LPG 전문기업으로 설립된 이후 국내 에너지산업의 중추적 역할을 수행하면서도 끊임없는 도전으로 항상 변화, 발전해온 SK가스. 그 혁신적 역사의 토대 위에서 SK가스는 LPG 유통을 넘어 에너지사업의 새로운 가치를 창출하고, 가스화학과 인프라 사업에 이르는 친환경 에너지 솔루션으로 에너지의 미래를 만들어 나가고 있다.