1.

SK케미칼로 새 출발

1998년 SK케미칼로 상호를 변경하고 정밀화학 및 생명과학 사업을 주력으로 하는 기업으로 새 출발했다. 사명 변경과 사업구조 변신 모색은 지난날의 영광에 안주하거나 실패에 좌절하지 않고 100년 기업으로 영속하기 위한 새로운 변화와 혁신의 물결이었다.

1. 사명 변경과 사업구조 변신 모색

그룹 신 CI 선포, 선경에서 SK로!

‘고객이 OK할 때까지, 세계가 OK할 때까지’

_ 1998. 1 그룹 신 CI 선포식

1998년 1월 5일 선경그룹은 SK그룹으로 힘차게 새 출발했다. 최종현 선대회장을 비롯한 관계사 구성원 1000여 명이 참석한 가운데 신 CI 선포식 및 경영혁신 결의대회를 갖고 SK라는 이름으로 21세기를 열어나갈 것을 다짐했다.

사명 변경은 본격적인 세계화 시대를 맞아 유수 글로벌 기업들과 경쟁하기 위한 그룹 차원의 시너지를 제고하기 위해서였다. 그동안 관계사들의 사명이 분산돼 있어 CI가 통합된 경쟁그룹에 비해 전체 이미지는 물론 마케팅 측면에서 시너지 효과를 제대로 발휘하고 있지 못하다는 판단에 따른 조치였다.

또한 한국이동통신과 유공의 경우 국민기업으로서의 이미지, 업계 리더로서의 이미지 등 좋은 측면도 많았지만, 지나치게 업종이 제한됐거나 국영기업의 이미지에 보수적 이미지도 남아 있는 등 강한 미래 비전이나 글로벌 이미지를 표현하는 데 어려움이 따랐다.

따라서 섬유 중심으로 성장한 선경의 이미지를 미래의 유망산업인 에너지와 정보통신의 SK로 재구성해 21세기 무한경쟁시대에 세계 일류기업으로 성장하겠다는 의지를 신 CI에 담았다. 1994년 4월부터 추진한 신 CI 도입 작업은 1995년 3월 10여 개의 후보안 선정을 거쳐 1996년 4월 SK로 최종 결정됐으며, 3단계에 걸쳐 개정 작업이 이뤄졌다.

가장 먼저 1997년 3월 업계 1위인 한국이동통신을 SK텔레콤으로 변경하고, 10월 유공을 비롯한 에너지 관계사들을 SK주식회사 등으로 사명을 바꿔 일류기업의 이미지를 부각했다.

_ 1998. 2 선경인더스트리에서 SK케미칼로 사명 변경 광고

마지막 3단계로 1998년 1월 그룹의 신 CI 선포식과 함께 선경인더스트리를 SK케미칼로, 선경제약을 SK제약으로, ㈜선경을 SK상사로, 선경건설을 SK건설로 변경했다. 이로써 전 관계사가 SK라는 통일된 이미지를 구축하며, 글로벌 기업으로의 도약에 나섰다.

선경합섬에서 선경인더스트리, 다시 SK케미칼로!

사업구조 고도화를 위한 10년 혁신 대장정에 돌입하다.

1998년 1월 그룹의 신 CI 선포식을 계기로 선경인더스트리는 SK케미칼로 사명을 변경했다. 1988년 선경합섬에서 선경인더스트리로 변경한 지 10년 만이었다. 그룹의 CI 변경에 따라 사명을 선경에서 SK로 변경하면서 인더스트리까지 케미칼로 바꾼 것은 화학회사로서의 기업 아이덴티티를 더욱 명확히 확립하기 위함이었다. 인더스트리라는 상호가 1988년 당시에는 사업다각화에 따른 업종의 제한을 받지 않는다는 이점이 있었으나, 2000년대 명실상부한 종합화학 메이커로 자리매김하고자 하는 기업의 지향점과는 맞지 않았던 것이다.

SK케미칼로의 사명 변경은 사업구조의 변신을 더욱 촉진했다. 총체적 생존위기에 직면한 폴리에스터사업 등 섬유사업의 구조조정을 가속화하는 한편 정밀화학과 생명과학 사업을 육성하는 데 집중했다. 1990년대 초ㆍ중반 폴리에스터 원사ㆍ원면의 글로벌화 추진으로 잠시 주춤했던 정밀화학과 생명과학 사업을 통한 미래 성장동력 확보 엔진을 재가동한 것이었다.

이 같은 사업구조 재편 움직임은 1996년 선제적 명예퇴직 실시 이후 맥킨지에 의뢰한 전략 컨설팅을 기반으로 했다. 직물사업에서는 철수하고, 폴리에스터사업은 스핀오프해 리스크를 해소하는 한편 정밀화학과 생명과학을 키우기로 방향을 정했다. 이에 따라 SK케미칼은 폴리에스터 원사ㆍ원면 사업의 분사와 직물사업의 재편, 코폴리에스터사업 개시를 통한 정밀화학의 고도화, 마케팅 회사로의 전환을 통한 제약사업의 일대 성장과 백신사업 도전 등에 나서며 1990년대 변화에 대한 응전 실패를 만회하기 위한 10년의 혁신 대장정에 돌입했다.

2.

섬유사업의 재편

SK케미칼은 사업구조 고도화를 위해 우선 섬유사업 재편에 박차를 가했다. 2000년 폴리에스터 섬유부문을 분사해 삼양사의 화섬부문과 통합법인 휴비스를 설립했다. 휴비스는 출범 1년 만에 적자에서 벗어나 흑자로 전환되는 등 국내 최고 폴리에스터 섬유기업으로 성장해 나갔다. 폴리에스터 합작법인 휴비스 설립과 성장은 국내 화섬산업의 자율 구조조정의 성공사례라는 측면에서도 의미가 깊었다. 폴리에스터사업의 분사에 이어 2003년 SK의 모태사업이던 수원 직물공장 폐쇄, 수원공장 매각 결정에 따른 2010년 수원공장 가동 종료로 10년에 걸친 섬유부문의 구조조정은 마무리 단계로 접어들었다.

1. 합작법인 HUVIS 설립과 성장 2000

구조적 공급과잉으로 인한 국내 화섬업계의 경영난 심화.

SK케미칼과 삼양사는 모든 기득권을 내려놓고

더 큰 발전을 위해 두 손을 맞잡았다.

1990년대 우리나라 화섬업계는 심각한 공급과잉으로 수익성이 악화일로였다. 1986년 사업면허 허가제 폐지 이후 후발주자들이 대거 시장에 진입하면서 5개이던 화섬업체 수가 14개로 증가해 과당경쟁이 빚어졌기 때문이었다. 개별 기업 차원에서 설비자동화와 제품차별화, 재무구조 개선을 추진했으나 화섬업계의 공급과잉 문제는 해결되지 못했고, 근본적인 경쟁력 제고는 이뤄지지 않았다.

SK케미칼도 그동안 내부적으로 제품차별화, 원가절감 및 자체 구조조정을 시행하면서 외부적으로는 원부원료의 공동구매, 가격질서 유지를 위한 판매협력, 조업단축 등 가능한 모든 수단을 동원해 폴리에스터사업에서의 경쟁력 회복을 위한 각고의 노력을 전개했다. 그러나 원사ㆍ원면 사업의 누적 적자는 갈수록 불어나고 원료가 상승 등 제반 영업환경은 더욱 악화돼 위기상황을 돌이키기에는 역부족이었다.

무엇보다 국내 화섬산업은 사양화로 치닫고 있었다. 세계 섬유산업의 주도권은 1950년대 미국에서 시작돼 1950년대 후반부터 1960년대까지 일본, 1970년대 한국과 대만, 1980~1990년대 중국과 동남아로 이동해 국내 화섬산업의 사양화 현상이 뚜렷이 나타났다. 그 결과 1998년 7월 고합을 시작으로 동국, 새한, 금강화섬과 같은 중견 화섬업체들이 화의 또는 워크아웃에 들어가는 등 화섬업체들의 부실화가 줄을 이었다.

더 이상 머뭇거릴 시간도, 이유도 없었다. 국내 화섬업게는 구조적인 공급과잉으로 인한 경영난을 타파하기 위해 사업 통합을 돌파구로 찾았다. 1990년대 중반 우리나라 화섬업계는 구조조정 필요성을 인식하고 논의를 시작해 그중 SK케미칼과 삼양사, 고려합섬, 제일합섬이 사업을 통합하는 데 큰 틀에서 의기투합했다. 그러나 막상 뚜껑을 열자 구체적인 조건에서 견해 차이를 좁히기에는 서로 간의 입장이 너무 달랐다. 결국 SK케미칼과 삼양사만 폴리에스터 섬유부문을 분사해 통합하기로 하고, 1998년부터 본격적인 통합 작업에 착수했다.

SK케미칼과 삼양사의 화섬부문 합작법인 휴비스

국내 유일의 화섬통합법인으로 공식 출범하다.

1년 만에 흑자 전환 성공!

양사의 기술력과 생산능력, 노하우를 결합해 최고의 시너지로 성장을 이어 나가다.

- 2000년 7월 3일 SK케미칼과 삼양사는 서울 코리아나호텔에서 폴리에스터사업 부문 통합 조인식을 가졌다 . 50대50의 지분으로 삼양사는 폴리에스터 원사와 원면 및 고상중합(칩) 사업을, SK케미칼은 폴리에스터 원사와 원면 부문을 통합법인에 양도하기로 했다. 고용은 모두 승계하고, 대표이사는 양사에서 차례로 맡기로 했다.

-

_ 2000. 7. 3 삼양사와 폴리에스터 사업부문 통합 조인식

-

_ 2000. 11. 1 휴비스 공식 출범

- 2000년 11월 1일 국내 화섬산업의 자율 구조조정 신호탄을 올리며 SK케미칼과 삼양사의 화섬부문 통합법인 휴비스(HUVIS)가 공식 출범했다. 폴리에스터 원면 세계 1위, 폴리에스터 원사 세계 12위 규모의 국제경쟁력을 갖춘 국내 유일의 화섬통합법인의 탄생이었다. 특히 정부의 정책이나 감독기관의 개입 없이 업계 스스로 대통합을 이뤘다는 점에서 의미가 매우 컸다. 휴비스라는 사명은 인간(Human)과 비전(Vision)을 합성해 세계시장에서 브랜드 가치를 높이고자 했다.

_ 2002. 3. 11 손길승 회장, 휴비스 방문

휴비스는 출범 이후 생산의 합리화, 설비투자의 조정 등 내부 효율성을 제고하며, 과잉투자ㆍ과당경쟁 등 기존 거래 관행에서 탈피하며 내실경영에 힘을 쏟았다. 그 결과 출범 1년 만에 적자에서 벗어나 흑자 전환에 성공했다. 2001년 206억 원의 경상이익을 올렸을 뿐 아니라 800억 원의 차입금을 상환해 부채비율을 178%로 낮추는 등 재무구조도 개선했다. 특히 원면에서는 세계 5위의 성과를 냈다. 2002년에도 성장세는 계속돼 경상이익 405억 원을 달성하며 전년대비 경상이익은 95.6%, 순이익은 52% 증가했다.

- 통합법인 휴비스 출범 효과는 긍정적이었다. SK케미칼의 경우 당기순이익이 2000년 192억 원에서 2001년 107억 원으로 다소 감소했으나 분사과정에서 1800억 원의 부채를 갚아 부채비율이 370%에서 290%로 낮아졌다. 삼양사는 매출이 2000억 원 남짓 줄었지만 당기순이익은 620억 원으로 2배가량 늘고 부채비율도 2000년 153%에서 2001년 72%로 절반이 줄어 통합법인 출범에 의한 효과를 톡톡히 거뒀다. 휴비스는 양사의 최첨단 기술력과 노하우, 세계 최고의 생산능력을 결합해 안정적 성장을 이어 나갔다. 2002년에는 사천휴비스화섬유한회사를 설립해 차별화 소재 분야에서 중국 시장 리더로 성장시켰다. 그 결과 2017년 기준 전주, 울산, 중국에 생산공장과 대전에 R&D센터를 운영하면서 슈퍼 섬유, 친환경 섬유, 차별화 섬유, 산업자재용 소재 등 최첨단 섬유소재를 생산해 국내 화학섬유 생산량 1위 , 차별화 제품 생산량 1위를 고수했다. 사업다각화 및 신사업 진출에도 힘을 기울여 2014년 11월 휴비스워터를 설립하며 수처리 사업에 진출, 국내 수처리 시스템 1위에 올라섰다.

-

_ 휴비스가 생산하는 장섬유

2. 수원 직물공장 폐쇄 2003

SK그룹의 모태이자 한국 섬유의 수출 길을 연, 수원 평동 직물공장.

시대적 소임을 다하고 더 큰 도약의 밑거름이 되어

역사의 뒤안길로 물러나다.

- SK 창업주 최종건 회장이 잿더미에서 일으킨 수원 직물공장은 2003년 9월을 기해 역사 속으로 사라졌다. SK그룹의 모태이자 한국 수출과 경제성장의 동력을 제공한 산실인 수원 직물공장의 폐쇄는 큰 아쉬움이었지만 더 나은 변화와 발전을 위한 결단이었다. 수원 평동 직물공장의 역사는 이때로부터 50년 전인 1953년으로 거슬러 올라간다. 최종건 창업회장은 한국전쟁의 폐허 속에서 잿더미가 된 직기를 재조립해 직물을 생산하기 시작하며 선경직물을 설립했다. 이후 수원 직물공장은 1960년대 최초로 섬유 수출의 길을 열며 폴리에스터 메이커로 등장한 선경화섬과 선경합섬 설립의 밑거름 역할을 하는 등 1960~1970년대 한국 섬유산업을 앞장서 이끌었다. 헌 직기 20대로 출발한 지 약 10년 만인 1960년대 초반에 보유직기 160여 대, 종업원 수 400여 명의 대규모 공장으로 발돋움했다. 1961년 10월 당시 박정희 대통령이 불쑥 찾아와 “수출을 하도록 노력해 보십시오”라는 당부를 남기고 갔을 정도로 수원 직물공장은 우리나라 경제근대화의 상징으로 자리 잡았다. 1964년 이후 폴리에스터 직물인 깔깔이, 크레퐁, 앙고라를 잇달아 개발, 생산하며 1965년에는 직기 1000대를 상회하는 등 국내 직물업계를 석권했다. 이를 바탕으로 1970년대에는 수출시장을 적극 개척했다. 폴리에스터 본산지인 미국에 원사를 수출하는 등 명실상부한 한국 수출의 선봉장으로 우뚝 서며 영국, 일본, 호주 등으로 수출시장을 확대하고 수출품목도 직물과 편물, 봉제품 등으로 다양하게 늘려 나갔다.

-

_ 한국 수출과 경제성장 동력을 제공한 수원 직물공장 전경

1985년 10월 수원 직물공장은 선경합섬으로 소속을 변경했다. 선경직물이 ㈜선경으로 바뀌며 종합상사로 탈바꿈하는 과정에서 수원 직물공장을 (주)선경으로부터 분리해 선경합섬이 인수한 것이었다. 선경합섬이 원사를 생산하고 있으므로 직물공장을 인수해 원사를 개발하는 데 활용함으로써 시너지 효과를 제고할 수 있다는 판단이었다.

그러나 1990년대 섬유산업의 사양화는 이미 거스를 수 없는 대세였다. 선경합섬에서 선경인더스트리로, 다시 SK케미칼로 사명을 변경하는 과정 속에서 정밀화학사업으로 무게 중심을 이동해온 SK케미칼 또한 이러한 시대적 조류를 막을 수는 없었다. 한창 직물사업이 호황이던 1970년대 직물공장 직원이 2200명에 달하기도 했으나 1985년 선경합섬 인수 이후 600명으로 감소했고, 이후 화학 중심으로 사업구조 재편을 가속화면서 직물사업은 계속 축소됐다.

1990년대 SK케미칼은 제직사업을 철수해 규모를 크게 줄였으며, 2000년대 들어 120여 명의 직원으로 염색과 직물가공 사업만을 소규모로 하면서 명맥을 유지했다. 매월 5억~6억 원의 적자를 보며 누적 적자가 800억 원에 달해 더 이상의 공장 가동은 밑 빠진 독에 물을 붓는 격이었다. 결정적으로 수원시가 추진하던 신규 도로가 평동 직물공장을 관통하는 것으로 계획되자 결국 공장을 폐쇄하고 직물사업에서 철수하기로 결정했다. 공장 이전도 검토했지만 수익성이 없을 것으로 판단됐다.

SK케미칼은 구성원들에게 사업 철수의 불가피성을 설명하며 명예퇴직금과 창업지원 등의 프로그램을 통해 최대한 지원하기 위해 노력했다. 설비는 매각을 통해 처분하기로 했다.

-

_ 2003 수원 직물공장, SK 50년 역사 속으로(동영상)

2003년 9월 8일, 수원 직물공장이 기계 굉음을 멈추며 구성원들이 구슬땀을 흘리는 모습을 더 이상 볼 수 없게 됐다. 그러나 SK그룹의 모태, 한국 섬유산업의 기원, 우리나라의 수출 동력, 수원시 최초의 현대식 공장이라는 영광스러운 타이틀은 SK그룹과 SK케미칼의 DNA에 각인돼 더 큰 도약과 미래를 준비할 수 있는 정신적 자산으로 남았다. 끝없는 도약과 성취의 기억이 새로운 도전을 앞두고 있던 SK케미칼의 전 구성원들에게 누구보다 치열한 열정을 불어넣고 있었다.

3. 수원공장 가동 종료 2010

설립 4년 만에 적자로 돌아선 휴비스,

수원 폴리에스터공장의 막을 내리며

전주공장으로의 일원화를 통해

국내 화섬업계 유일 1조 원 클럽에 가입하다.

2000년 휴비스 설립 이후 수원 정자동 공장은 한 지붕 두 가족 체제로 운영됐다. 휴비스로 통합된 폴리에스터 원사공장은 1969년 생산을 개시한 이후 1974년 중합공장을 완공했으며 1987년 복합사, 1992년 복합방사, 1993년 SDY, 1999년 DTY, 2000년 POY를 증설하는 등 SK케미칼의 주력공장으로서 그 역할을 다했다. 휴비스로 통합 이후인 2003년 즈음에는 부지 105만 7851㎡(32만 평), 연면적 36만 3636㎡(11만여 평)의 공장에서 폴리에스터 칩 일산 285톤, 폴리에스터 원사 일산 280톤을 생산했다.

그러나 원료가 상승과 화섬시장의 공급과잉이 개선되지 않으면서 휴비스는 설립 4년 만인 2004년에 적자로 돌아섰고, 결국 수원공장 폐쇄를 결정했다. 이에 따라 수원 폴리에스터공장은 2006년 1월 가동을 중지하며 화려했던 시절의 막을 내렸다. 1969년 우리나라 폴리에스터 섬유시대를 활짝 열며 1970~1980년대 섬유산업과 SK케미칼의 성장을 이끌었던 장자(長子)로서의 역할을 내려놓은 것이다. 원사 메이커를 향한 꿈의 산실로, ‘석유에서 섬유까지’라는 원대한 포부를 실현하는 발원지로서 수원 폴리에스터공장의 자취는 소중한 유산이었다.

휴비스는 이후 제품 고부가가치에 힘쓴 결과 2009년 흑자 전환에 성공했으며 2010년에는 매출 1조 1250억 원을 달성해 화섬업계에서 유일하게 1조 원 클럽에 가입했다.

_ 1969. 1 수원 폴리에스터 공장을 점검하는 최종건 회장

아세테이트사업의 완전 정리와

정밀화학공장의 울산공장 이전.

‘석유에서 섬유까지’ 원대한 포부의 발원지

수원공장 41년 역사는 모두의 가슴에 자부심으로 남았다.

-

_ 2000. 10 고기능성 아세테이트 레이온 섬유 '엔빅스' 출시

- SK케미칼은 폴리에스터사업 부문을 휴비스로 통합한 이후 수원공장에서 아세테이트와 함께 접착제, 폴리우레탄 등 정밀화학 제품을 생산했다. 섬유 분야에서는 차세대 섬유 개발에 매진해 2000년 2월 신소재 PTT(Poly-trimethylene Terephthalate) 섬유로 장영실상을 수상하는 성과를 거뒀다. PTT섬유는 나일론이나 폴리에스터 섬유에 비해 신축성이 뛰어나고 촉감이 부드러운 신소재로서 SK케미칼이 세계 최초로 상업화에 성공한 점을 높이 평가받았다. 2000년 10월에는 고기능성 아세테이트 레이온 섬유(상품명 : 엔빅스(enVix))를 출시했는데, 아세테이트 제조단계에서 환경친화적인 특수공정을 활용해 만든 새로운 레이온 섬유로서 2001년 8월 산업자원부에서 지정하는 ‘세계일류상품’에 선정됐다. 아세테이트 토우 또한 2002년 터키를 상대로 첫 해외수출을 기록하는 등 활로를 되찾는 듯했다.

- 그러나 정밀화학과 생명과학 중심으로의 사업재편 일환으로 사업합리화가 추진되면서 2008년 아세테이트사업의 완전 정리와 정밀화학공장의 울산공장 이전이 결정됐다. 이에 따라 2009년 1월 아세테이트사업 부문을 이스트만 화이버 코리아로 분사한 데 이어 그해 3월 수원의 아세테이트 생산설비 가동을 중단했다. 1968년 12월 국내 최초로 아세테이트공장을 완공한 지 40년 3개월 만이었다. 접착제 등 정밀화학공장은 울산공장으로의 이전을 준비했다. 수원공장에서 근무하고 있던 400여 명의 구성원들 중 연구직 200여 명은 판교에 신축하기로 한 연구소로 이동하고, 나머지 인력은 이스트만 화이버 코리아에 승계된 인력을 제외하고 대부분 울산공장으로 전환 배치됐다. 1996년 선제적 명예퇴직 실시로 인력이 감축된 상황이어서 전환 배치는 무리 없이 진행됐다. 이에 앞서 2008년 10월 정밀화학 부문 중 열가소성 폴리우레탄(Thermoplastic Polyurethane Elastomer : TPU) 사업을 미국 화학업체인 루브리졸에 매각해 수원공장에서 울산공장으로의 이전은 접착제, 수처리체, 부동액 등의 정밀화학제품 생산설비 중심으로 이뤄지게 됐다.

-

_ 2002. 3. 27 아세테이트 토우 터키 수출

_ 2009. 8. 25 수원공장 무사고 1000만 인시 달성 기념

-

_ 2010. 4. 22 수원공장 굴뚝 철거 모습

- 사업 철수와 설비 이전으로 뒤숭숭한 분위기 속에서도 수원공장 구성원들은 끝까지 공장 관리에 만전을 기해 2009년 8월 25일 공장무사고 1000만인시라는 금자탑을 세웠다. 2001년 4월 11일부터 무려 8년 4개월이라는 시간 동안 사고 없는 안전한 공장을 만든 것이었다. 이는 SK그룹뿐 아니라 국내 제조 사업장 역사에서도 최초의 기록이었다. 수원공장은 마지막까지 흐트러짐 없이 유종의 미를 거두고 2010년 12월 31일 가동을 종료했다. 이로써 화섬사업에서 정밀화학 및 생명과학 사업으로의 사업 포트폴리오 조정도 완료됐다. 정밀화학과 생명과학에 SK케미칼의 새 시대를 넘겨준 수원공장의 41년 역사는 자식에게 평생을 헌신한 부모의 운명에 비견될 만큼 숭고한 자부심으로 남았다.

3.

자산 매각으로 재무 안정성 확보

SK케미칼은 경영상황 악화를 타개하는 한편 사업구조 재편의 재원을 마련하기 위해 자산 매각을 추진했다. 수원공장 부지 및 관계사 지분 매각을 통해 자금을 마련함으로써 재무안정성을 제고하며 성공적인 사업구조 재편의 동력을 얻었다.

1. 수원공장 부지(2008) 및 관계사 지분 매각(2009) 2009

재무구조 개선을 위한 돌파구.

SK텔레콤과 SK건설 등 관계사 지분 매각과

SK케미칼의 탯자리 수원공장의 부지 매각,

비움의 미학으로 더 먼 미래를 준비하다.

SK케미칼은 1990년대 정밀화학ㆍ생명과학으로의 사업다각화와 해외사업 확대를 추진하면서 가중된 투자부담으로 재무안정성에 적신호가 켜졌다. 주력 사업이던 섬유사업마저 실적 부진이 계속되면서 차입부담은 갈수록 심각해졌다. 1994년 196%이던 부채비율이 1998년에는 353%까지 치솟아 2000년대 들어서면서부터는 정밀화학과 생명과학으로 사업구조를 재편하는 데 있어 발목을 잡았다.

재무구조 개선을 통해 재원을 마련하지 않고서는 성장은커녕 생존마저 장담할 수 없을 것으로 판단됐다. 획기적인 돌파구가 필요했다. 이에 SK케미칼이 선택한 자구안은 자산 매각이었다. 기존의 부실을 털어내는 동시에 기업의 미래 성장동력까지 마련할 수 있는 방안은 자산 매각을 통한 재무안정성 확보뿐이었다. ‘환부를 도려내는 수술’을 넘어 ‘새 살을 돋게 하는 치료’를 하기로 한 것이었다.

SK케미칼은 2000년 SK텔레콤 지분 매각을 시작으로 2004년부터 2006년까지 보유 중이던 SK주식회사 지분을 매각했다. 이를 통해 4483억 원의 매각대금을 확보해 사업구조 고도화를 더욱 적극적으로 추진할 수 있게 됐다.

2008년에는 수원공장 부지를 매각하기로 결정했다. SK케미칼의 모태인 수원공장이 그 터마저 사라지는 것이었기에 쉽지 않은 결정이었다. 그러나 당시 사업구조 재편 과정에서 비주력사업 일부만이 남아 있던 수원공장 부지를 매각해 자산 효율성을 제고하고 재무구조를 안정시키는 것이 기업가치를 제고하기 위한 가장 효과적인 방법이었다.

그해 12월, SK케미칼은 수원 정자동 소재 수원공장 부지 31만 334㎡를 매각했다. 수원공장 부지에 아파트와 문화시설 등 복합주거단지를 건설한다는 계획이었다. 이에 따라 SK케미칼은 부지 매각대금 4152억 원을 확보해 신규 투자 재원으로 우선 활용하기로 했다. 이듬해 2009년 7월에는 보유 중이던 SK건설 지분 58% 중 40%를 SK에 매각했다. 매각대금은 총 4140억 원으로, SK케미칼의 자기자본 8397억 원의 49%에 해당되는 금액이었다.

SK케미칼은 수원공장 부지와 SK건설 지분을 매각함으로써 총 8292억 원의 재원을 확보해 재무구조 개선을 한층 가속화했다. 그 결과 부채비율이 2009년 121%, 2010년 97%로 사상 최저의 부채비율을 달성해 미래를 위한 충분한 투자 여력을 확보할 수 있었다.

_ 2009. 7. 18 상반기 KPI 전략회의

- 금융비용 감소로 실적 개선 속도는 빨라졌으며 코폴리에스터사업 등 그린 케미칼 비즈(Green Chemicals Biz. : GC Biz.)와 백신사업을 중심으로 한 라이프 사이언스 비즈(Life Science Biz. : LS Biz.) 등 성장동력의 사업화가 본격적으로 이뤄지게 됐다. 뿐만 아니라 자산 매각을 통한 재무구조의 획기적 개선 노력이 시장에서 긍정적인 평가를 받으며 기업가치를 제고하는 데 탄력을 받았다.

4.

코폴리에스터사업으로의 고도화

인력과 사업의 재편 성과를 바탕으로 정밀화학과 생명과학 사업의 고도화가 추진됐다. 정밀화학은 코폴리에스터사업 진출을 통한 그린 케미칼 비즈(GC Biz.)로, 생명과학은 백신사업을 중심으로 한 라이프 사이언스 비즈(LS Biz.)로 고도화해 도약의 토대를 마련하기로 했다. 이에 따라 2000년 PETG(스카이그린) 공장 신설을 통해 코폴리에스터사업을 본격화했다. 같은 해 국내 유일 CHDM 상업생산에도 돌입해 코폴리에스터 일관 생산체제를 구축했다. 2002년 SK유로켐 설립과 2005년 SK화공소주유한공사 설립 등 정밀화학사업의 해외 진출도 이뤄졌다.

그린 케미칼을 위한 발걸음은 더욱 빨라졌다. 2006년 팜원료를 이용한 독자적 생산공정을 바탕으로 바이오디젤 상업생산에 성공, 친환경 대체에너지사업에 진출했다. 특히 2009년 세계 최초로 자연물질에서 유래한 바이오 원료를 기반으로 한 친환경 투명 내열 Copolyester ECOZEN을 통해 친환경 코폴리에스터시장 선점의 계기를 마련하는 성과를 거뒀다.

1. PETG(스카이그린) 공장 신설 2000

그린 케미칼로의 진화를 위한

코폴리에스터사업의 첫 단추, PETG.

주력 사업이던 섬유사업의 경쟁력이 약화되면서 추진하기 시작한 사업구조 재편의 핵심은 섬유사업의 구조조정과 정밀화학•생명과학 사업의 고도화였다. 그중에서도 정밀화학은 기술경쟁력이 있는 새로운 사업의 창출이 필요했다. 2000년대를 앞두고 전 세계적으로 불고 있는 기술혁신의 바람에 부응할 수 있는 혁명적인 아이템을 찾아야 했다.

정밀화학사업 육성을 위한 신규 사업 개발은 1998년 11월 CHDM을 활용한 신규 사업 개발 분야 확대를 위해 CHDM 용도개발팀 조직을 톱 매니지먼트 직속으로 신설하면서 본격화됐다. 그중 미국의 이스트만이 독점하고 있던 PETG에 주목했다. 고부가가치 제품이면서 연간 시장 성장률이 10% 이상 높다는 점과 전 세계적으로 이스트만의 독점 생산으로 제2의 생산업체에 대한 시장 기대가 크다는 결론을 도출했다. 특히 20여 년 동안 축적된 SK케미칼의 폴리에스터 생산기술 활용이 가능하다는 점에서 적합한 사업군이라는 판단을 하기에 이르렀다.

-

_ PETG의 주원료인 CHDM공장 완공 후 첫번째(Lot.) 생산 제품_구본식(전 CHDM사업부장) 제공

- 고기능성 플라스틱 소재인 코폴리에스터 계열의 PETG(Polyethylene Terephthalate Glycol)는 기존의 PET로는 제조하기 어려운 투명하고 두꺼운 시트나 용기에 적합하도록 공단량체로 CHDM(1,4-cyclohexanedimethanol)을 첨가해 공중합한 비결정성 수지다. 결정화로 인한 백화(白化) 현상 없이 성형 가능한 모든 두께의 투명한 제품을 생산할 수 있고 뛰어난 투명성과 내화학성 덕분에 고급 화장품용기, 건축자재, 광고, 가전부품 등에 광범위하게 적용할 수 있다. 환경호르몬 물질을 함유하지 않고 소각 폐기할 때에도 유해물질이 발생되지 않는 환경친화성까지 갖추고 있어 무한한 잠재력이 기대됐다.

그러나 이스트만이 1977년 세계 최초로 출시한 이후 20년 동안 독점 생산할 만큼 기술적 장벽이 높은 아이템이었다. 우선 원료인 CHDM을 세계에서 유일하게 이스트만이 대량 생산하고 있어 수급하는 데 어려움이 있었고, 공고한 이스트만의 특허를 피하는 문제는 더욱 힘들었다. 심지어 가격이 얼마에 형성돼 있는지도 알 수 없었다. 세계의 다른 유수한 화학회사들도 상용화할 수 없었던 이유였다.

SK케미칼도 1980년대 중반 정밀화학제품의 고도화를 추진하면서 PETG를 개발, 1990년대부터 시장에 선보이고 있었지만 배치중합 방식의 소량생산 형식이어서 파일럿 단계에 머물러 있었다. 그래도 이 과정에서 어느 정도의 기술력을 축적한 상태였기 때문에 자신감을 가지고 투자결정을 위한 시장조사와 사전검토를 우선 진행했다.

그 결과 기존의 PET 설비를 활용하지 않고 전용설비를 구축하기로 결정했다. 또 리스크를 줄이기 위해 배치중합 방식의 소량생산도 검토했으나, 품질과 공급 경쟁력을 확보하기 위해서는 대량생산이 타당하다는 결론을 내리고 연속중합 방식을 채택했다. 동시에 이를 뒷받침하기 위한 방안으로 CHDM의 상업생산까지 추진하기로 했다.

1999년 10월 SK케미칼 투자심의위원회는 코폴리에스터사업 진출을 위해 울산에 PETG공장을 건설하기로 결정했다. IMF 외환위기라는 어려운 상황에서 수백 억의 많은 투자비를 지출하기로 한 것은 회사로서도 어려운 결정이었다. 그러나 황무지에서 폴리에스터사업을 일으켰던 도전정신이 이번에도 발휘되며 더 높은 창공을 향한 날갯짓을 힘차게 시작한 것이었다.

PETG 연속중합 생산기술 확보를 위한 노력,

SK케미칼 최초의 PETG공장 신설을 완료하다.

PETG를 생산할 수 있는 연속중합 생산기술의 확보가 첫 번째 과제였다. 고유점도(Intrinsic viscosity : IV)를 8000 포이즈(Poise)까지 올려야 하는데, 기존 PET보다 4배나 높은 수준이어서 이를 실현할 수 있는 반응기와 프로세스를 구축하는 것이 급선무였다.

- SK케미칼은 독일의 설비회사와 손을 잡고 투자심의위원회 의사결정 직후 설비제작을 발주했다. 이후 공장 건축을 완료하고 2000년 7월부터 약 4개월에 걸쳐 기계와 배관 설치작업을 수행했다. 설비 제작회사와 협력하기는 하지만 SK케미칼 구성원 모두가 처음 하는 프로젝트였기에 현장은 전쟁터를 방불케 했다. 그래도 회사의 미래가 걸린 프로젝트를 자신의 손으로 이뤄가고 있다는 자부심으로 모든 고생을 이겨 나갔다. 엔지니어링본부, 프로세스 및 R&D 파트, 지원부서까지 한마음으로 마지막 약 한 달 반 동안 시운전을 실시해 설비가 정상적으로 작동되는지를 확인했다. 그리고 마침내 2000년 12월 SK케미칼 최초의 PETG공장(CP-4) 신설을 완료했다.

-

_ 2002. 3. 22 SKY GREEN CP-4 준공식

산 넘어 산, 고단하고도 긴장된 나날의 연속 …

마침내 세계 두 번째 PETG 상업생산에 성공하다.

2001년 1월 12일 신규 PETG공장 가동을 스타트업했다. 화학공장의 특성상 사실 이때부터 제품 품질수준을 확보하기 위한 고단하고도 험난한 여정이 시작됐다. 원료를 투입해 목표했던 IV와 색상을 구현하는 것이 관건이었지만, 기대와 다른 결과에 매번 정답을 알 수 없는 상황이 이어졌다.

IV는 일정 상태를 유지하지 못하고 올라갔다 떨어지는 상황이 반복됐다. PTA와 EG의 반복체인을 계속 이어 나갈 수 있는 조건을 비롯해 적정 온도, 촉매양의 조건, 교반기 RPM의 적정성 등 필요한 조건들을 최적화하기 위한 노력이 끊임없이 이어졌다. 4개 반응기에 대한 적절한 로드 분산을 통해 밸런스를 맞추는 노하우도 요구됐다.

원인을 규명하고 전날의 결과를 공유해 대책을 세우기 위한 회의가 매일 이어졌다. 그리고는 다시 조건을 맞춰 나가는 작업을 밤낮없이 반복했다. 그 결과 2001년 1월 말 IV 안정화가 이뤄졌다. 일단 PETG의 물성을 충족시킬 수 있는 기본조건은 확보한 것이었다.

남은 과제는 색상이었는데, 문제는 IV와 컬러는 반비례한다는 점이었다. IV를 유지하면서 목표하는 투명한 색상을 구현하기란 여간 어려운 일이 아니었다. IV를 달성하면 색상이 나오지 않고, 색상을 좋게 하면 IV가 오르지 않았다. 하나의 산을 넘으니 더 높은 산이 나타난 상황이었다.

목표했던 S와 K 그레이드 중 S그레이드는 2001년 3월 안정됐으나 하이 그레이드인 K그레이드는 쉽사리 손을 내어주지 않았다. 색상조건을 계속 잡아나가는 과정에서 한 달이면 1800톤의 제품이 공장 마당에 쌓여졌다. 제품은 팔 수 있는 수준이 아니고, 원ㆍ부원료는 계속 투입되는 상황에 경영진은 물론이고 연구원, 공장 구성원들 모두 애가 타기만 했다.

K그레이드는 S그레이드를 안정화시킨 후에도 3개월 동안 더 조건을 맞춰 6월이 돼서야 안정화를 이룰 수 있었다. 예정됐던 결혼식 날짜조차 미룬 연구원이 있을 정도로 연구원들과 울산공장 엔지니어들 모두의 노력과 헌신으로 이룬 결실이었다.

-

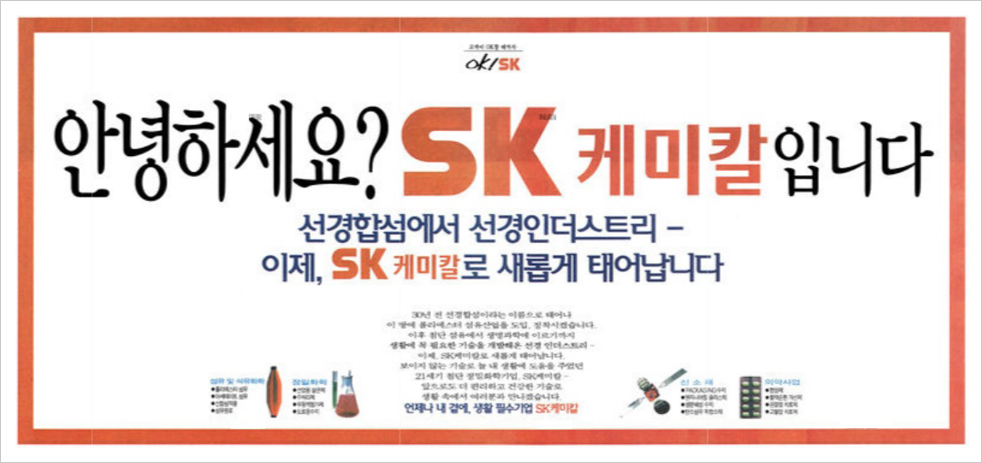

_ 2002. 3. 23 SKYGREEN PETG 수지 개발하여 IR52 장영실상 수상

-

_ 2002. 4. 18 PETG 세계일류상품 인증

특허문제도 중요했다. PETG사업 진출을 모색하기 시작한 1998년부터 원천기술을 가지고 있던 이스트만의 특허를 조사하는 한편 SK케미칼 고유의 중합기술을 개발하기 위해 힘썼다. 그 결과 2000년 5월 국내 출원을 필두로 일본과 유럽, 미국 등 주요 국가에 출원했으며, 2001년 7월 일본특허청 등록증을 취득한 데 이어 2002년에는 미국특허청으로부터 특허를 획득해 독자적인 기술임을 인정받았다.

PETG의 세계 2대 공급자로서 입지 구축,

시장을 선도하는 새로운 기술로 한 단계 도약하다.

SK케미칼은 2001년 1월 상업생산을 개시한 이후 IV 안정화 단계를 거쳐 그해 4월 18일 풀 컨테이너로 대만에 첫 수출하는 성과를 거뒀다. 그리고 색상까지 안정화를 이룬 7월부터는 ‘스카이그린(SKYGREEN) PETG’라는 상품명으로 본격적인 판매를 개시했다. 1차년(2001년 7~12월) 기간 동안 개발된 주요 고객과의 거래 관계를 바탕으로 2002년에는 유럽, 미국, 일본 등 주요 전략지역에서 각 목표시장의 1, 2위에 해당하는 고객을 대상으로 전략적인 거래 관계 설정에 들어갔다.

2003년 즈음 색상문제에 대한 고객들의 대규모 컴플레인으로 잠시 주춤하기도 했으나, 이를 계기로 더 높은 수준의 제품을 생산할 수 있게 되면서 SK케미칼의 PETG사업은 점차 성장의 길목으로 들어섰다. 특히 유럽에서의 성과는 놀라운 것이었다. 2002년 유럽의 PETG 시장규모 증가율은 10% 정도였으나, 스카이그린 PETG 판매량 증가율은 전년대비 2002년 19%, 2003년 21%, 2004년 26%, 2005년 34%나 증가했다. 이에 따라 2006년에는 풀 생산-풀 판매의 양적 성장목표를 드디어 달성했다.

사실 20년 이상 먼저 시작한 이스트만과의 경쟁은 다윗과 골리앗 싸움에 비견될 만했다. 제품의 가격도 알 수 없는, 장님이 코끼리 다리 만지는 격처럼 답답한 상황에서도 SK케미칼은 고객사에 대한 신속한 대응으로 틈새시장을 파고 들었다. 각이 있는 원통형의 경쟁사 펠릿과 달리 동그랗게 구형으로 펠릿을 만들어 성형을 용이하게 하고 깨어져 나오는 파우더를 줄인 것도 고객사의 큰 호응을 얻었다.

뿐만 아니라 SK케미칼은 폴리에스터 생산기술 및 성형기술 등을 바탕으로 시장의 니즈를 충족시킬 수 있는 신규 제품 개발에도 착수했다. 2000년대 중반 국내외 유명 화장품 업체들은 포장소재를 기존의 유리에서 플라스틱으로 바꾸려는 움직임이 많았는데, 화장품 용기는 내화학성뿐 아니라 고객에게 어필할 수 있는 심미성이 요구됐다. 좋은 심미성을 갖기 위해서는 밝은 색상과 맑은 느낌을 가질 수 있는 고투명성 소재가 필요했고, 동시에 대량생산할 수 있는 적정 수준의 수지유동성을 갖춰야 했다.

-

_ SK케미칼 스카이그린

- SK케미칼은 바로 여기에 주목했던 것이다. 아직 화장품 업체들의 요구를 충족시킬 수 있는 코폴리에스터는 시장에 존재하지 않았다. 이에 따라 2005년 처음으로 개발논의를 시작해 본격 연구에 돌입한 결과 2007년 신제품인 스카이그린 PN을 세상에 선보였다. 수지유동성을 개선하면서도 더 우수한 투명성을 갖춘 스카이그린 PN은 화장품 업체들의 호평 속에 사용량이 꾸준히 증가했다. 2007년 2월 산업자원부에서 수여하는 ‘세계일류상품’으로 인증되는 등 PETG 성과는 계속 이어졌다. 세계일류상품이란 국내 업체의 세계시장 점유율을 기준으로 1~5위인 상품에 대해 심사를 거쳐 인증해주는 제도로서, SK케미칼의 스카이그린 PETG는 세계 1위의 미국 이스트만과 대적할 수 있는 규모로 급성장했다. 스카이그린 PETG를 찾는 고객들의 수요가 늘면서 2008년 12월 PETG공장의 증산을 결정하고 생산규모를 2배로 늘리는 등 PETG사업은 초기의 기술적 어려움을 극복하고 SK케미칼의 신성장동력으로서 서서히 빛을 발했다.

2. 국내 유일 CHDM 상업생산 2001

신성장동력 확보를 위해

CHDM사업의 씨앗을 뿌려라!

1990년대 중반 SK케미칼은 일본 미쓰비시상사로부터 CHDM 합작사업을 제안받았다. CHDM이란 폴리에스터의 유연성, 내후성, 투명성을 증대시키는 고부가가치 첨단원료로, 폴리에스터 수지의 물성 향상과 신규 용도 개발을 촉진시키는 모노머이다. 당시 미국의 이스트만이 전 세계적으로 유일하게 CHDM을 생산하고 있었는데, CHDM의 사업성을 높게 평가한 미쓰비시상사는 CHDM 제조기술을 보유하고 있던 일본의 도와 가사이(東和化成(株), Towa Kasei) 그리고 CHDM의 원료인 DMT 공급과 공장 운전을 담당할 수 있는 SK케미칼과 함께 CHDM사업의 합작을 추진했다.

SK케미칼은 당시 주력 사업이던 PET 수지의 경쟁력을 제고하는 데 CHDM이 유용할 것으로 보고 미쓰비시의 제안을 받아들였다. 이에 1995년 4월 SK케미칼, 도와 가사이, 미쓰비시상사 간 합작법인 설립을 위한 논의가 시작됐다. 그런데 CHDM을 유일하게 대량생산하고 있던 경쟁사가 이를 눈치채고 도와 가사이가 보유하고 있던 CHDM 관련 특허권을 인수하면서 첫 시도는 무산되고 말았다.

CHDM 제조기술을 가진 회사를 찾던 중 일본 NJC(新日本理化(株), New Japan Chemical Co., Ltd)가 파일럿 규모의 CHDM 생산에 성공했다는 뉴스를 접한 SK케미칼은 기술력과 원료인 DMT 생산•공급 안정성을 무기로 NJC와 기술협력 및 합작 사업을 추진했다. NJC는 역사가 80년이나 되는 일본 유수의 화학회사였다. 그러나 사실 NJC와의 협력한다고 CHDM의 대량생산에 성공한다는 보장은 없었다. 당시 NJC의 CHDM 기술 수준은 파일럿 단계에 불과했기 때문이었다. 이는 상업화가 완전하게 이뤄진 기술이 아님을 의미했다. 다만 CHDM 생산기술에는 수소화 반응이라는 중요한 화학공정이 포함돼 있는데, NJC는 자사의 핵심기술로 수소화 공정을 확보하고 있었다.

이에 따라 1996년 4월부터 SK케미칼, NJC, 미쓰비시상사 간 CHDM 합작투자 논의가 급물살을 탔다. NJC는 이때부터 약 2년 동안 파일럿 공장을 가동해 CHDM 상업공장 건설을 위한 데이터를 확보했다. SK케미칼은 이 기간 동안 PET 수지 사업용도가 아니라 CHDM을 통해 코폴리에스터사업을 키우겠다는 방향으로 전략을 수정했다. PETG로 코폴리에스터사업에 진출함으로써 신성장동력을 확보하기로 하고 CHDM과 PETG 동반 진출을 결정했다.

1997년 11월 SK케미칼, NJC, 미쓰비시상사는 합작계약을 체결했다. 그리고 1998년 초, 당시 SK케미칼 CEO였던 조민호 사장이 미국의 이스트만을 방문해 CHDM•PETG 사업 진출 의사를 내비치자 이스트만의 부사장은 크게 화를 냈다. 1987년 PTA/DMT공장을 건설하며 기술도입을 체결한 인연이 이어지고 있어 꽤 협력적인 관계였음에도 불구하고 냉정하리만치 차가운 반응이 아닐 수 없었다. 조민호 사장은 순간 당황하기도 했으나 CHDM•PETG 사업의 장래를 더욱 확신했다.

국내 유일 CHDM 상업생산에 성공하며

세계 독점시장에 균열을 일으키다!

1998년 2월 SK케미칼은 일본의 NJC, 미쓰비시상사와 합작해 SK NJC를 설립했다. 지분비율은 각각 60%, 30%, 10%였다. 미국의 이스트만이 세계시장을 독점해온 CHDM 분야에 SK케미칼이 도전장을 낸 것이었다.

1999년 11월부터 본격적으로 울산에 CHDM공장 건설을 시작해 2001년 1월 상업생산에 돌입했다. 세계 두 번째, 국내에서는 유일하게 CHDM의 상업생산에 성공한 것으로, PETG 등 코폴리에스터사업을 위한 일괄 생산체제 구축했다는 의미가 컸다. 이와 함께 그동안 이스트만이 생산한 CHDM을 대부분 자체 소화했기 때문에 CHDM의 안정적 공급에 목말라 있던 도료 제조업체 등의 수요에도 부응할 수 있을 것으로 기대됐다.

_ 2002. 9. 5 CHDM 프로젝트 성공 기념식

SK케미칼의 PETG사업이 하루가 다르게 성장하자 CHDM에 대한 수요 또한 급속히 증가했다. 이에 따라 2006년과 2010년 두 차례 증산하는 등 CHDM사업은 안정적 궤도에 오르며 코폴리에스터사업의 든든한 지원군으로 자리매김했다.

한편 SK케미칼은 2010년 12월 SK NJC를 합병했다. 생산제품 대부분이 SK케미칼로 공급되고 있는 만큼 합병을 통해 경영효율성 증대 및 기존 사업 간의 시너지 효과를 극대화할 수 있었다.

_ 2008. 3. 7 SK NJC 제10기 정기 주주총회

3. SK유로켐 설립 2002

무형자산의 가치를 자본으로 인정받는

새롭고 도전적인 사업 모델 수립,

PET 수지의 글로벌화에 한 걸음 더 다가서다.

SK케미칼은 생산규모와 품질에서 세계 일류 브랜드로 평가받던 PET 수지의 글로벌화를 위해 2000년부터 성장성이 뛰어난 유럽지역을 대상으로 면밀한 시장조사 및 투자환경을 조사했다. 내수시장의 규모와 확대 가능성, 유럽 내 인접국과의 물류환경 및 조건 등을 충분히 검토한 끝에 최종적으로 폴란드를 투자지역으로 확정했다. 이와 함께 ‘무형자산의 출자기법’과 ‘현지 파트너와 공동 출자’ 형식으로 자기자본 투자 리스크 및 유틸리티 투자비 절감(현지 파트너의 기존 설비 사용)을 이룬다는 혁신적인 투자 및 사업 계획을 수립했다.

이 같은 내용을 골자로 2001년 말부터는 폴란드 최대 정유회사인 올렌의 자회사인 안빌과 유럽부흥개발은행(EBRD)을 대상으로 합작협상을 진행했다. 폴란드 바르샤바 서북 브어추와벡 지역에 연산 12만 톤 규모의 바틀(Bottle)용 PET 수지 생산공장을 건설, 운영하는 것으로 상세 조건협상 끝에 2002년 5월 28일 합작계약 조인식을 가졌다. SK케미칼이 60%의 지분을 갖는 대주주로 참여하고 안빌이 20%, EBRD가 10%의 자본금을 출자하는 가운데 총투자비 중 4000만 달러는 EBRD를 포함한 국내외 금융기관들의 프로젝트 파이낸스를 통해 조달하기로 했다. EBRD가 한국계 프로젝트에 대해 출자 및 프로젝트 파이낸스에 참여하는 것은 처음이어서 SK케미칼의 폴란드 현지공장 설립이 높은 사업가치를 지니고 있다는 것을 객관적으로 평가받은 셈이었다. 또한 SK케미칼은 PET수지사업의 노하우 제공을 조건으로 설립 초기에 로열티를 받고 이를 현물출자 방식으로 현지법인에 투자하기로 하면서, 무형자산의 가치를 자본으로 인정받은 기술 우위의 성공적인 합작이라는 이정표를 세우게 됐다.

한국 기업 최초로 EBRD의 자금으로 프로젝트를 진행한다는 자부심을 가지고 3차례의 런던 EBRD 방문 출장, 기업실사를 위한 EBRD의 울산공장 방문, 그리고 KPMG와 무형자산에 대한 밸류에이션(Valuation) 작업, SK글로벌(현 SK네트웍스)의 주주참여 결정 등의 복잡다단한 과정이 이어졌다. 그런 가운데 2002년 12월 드디어 EBRD, 한국수출입은행과 현지 은행들이 참여해 폴란드 PET수지사업에 대한 프로젝트 파이낸싱 계약이 성사됐다. 주요 설비 등에 대한 구매계약 및 공장 디자인도 마무리 단계에 접어들었다.

2003년 1월 정식으로 주재원 3명에 대한 인사 명령이 나고, 회사 설립을 지원하기 위한 각 분야의 실무진들이 충원돼 현지로 파견됐다. 그런데 이즈음 발생한 SK글로벌 사태로 폴란드 PET수지사업 추진 프로젝트 역시 크게 흔들렸다. EBRD는 다시 프로젝트를 진행하려면 생산되는 PET 수지 구매자 및 주주로 돼 있는 SK글로벌에 대한 교체를 요구하면서 SK케미칼에 대해서도 기업실사를 다시 실시하겠다고 통보해 왔다. 그 여파로 2월 말에는 주재원 3명과 인턴사원 1명만 폴란드에 남고 전원이 한국으로 귀국하게 됐다.

실의에 빠질 수도 있는 상황이었지만 현지 및 한국의 각 담당자들은 진행되던 업무를 계속 묵묵히 수행했다. 경영진들 역시 프로젝트에 대한 굳은 의지로 난국을 타개하기 위해 노력했다. 결국 LG상사가 SK네트웍스를 대신했고, 재시행된 기업실사도 통과돼 2003년 11월 다시 파이낸싱 계약을 맺었다.

Polyester Bottle Chip (PET 수지) 사업의 글로벌 전초기지, SK유로켐 설립!

SK그룹 최초의 유럽 현지 생산법인으로서

유럽시장 공략의 첨병 역할을 수행하다.

마침내 2003년 12월 15일 SK케미칼뿐 아니라 SK그룹 최초의 유럽 현지 생산법인인 SK유로켐(SK Eurochem Sp. z o.o.)을 설립했다. 주요 주주는 SK케미칼 (53.9%)을 비롯해 폴란드 브어추와벡 소재 PVCㆍ비료 생산기업인 안빌(17.4%), LG상사(10%), SK건설(10%), EBRD(8.7%)가 참여했다.

_ 2005. 6. 22 SK유로켐 공장 준공

-

_ 폴란드 SK유로켐 공장 전경

- PET 수지 생산공장 건설도 본격화됐다. 특히 ‘현지 파트너와 공동 출자’ 형식을 통해 안빌의 기존 유틸리티 설비를 활용, 초기 투자비를 50% 이하로 낮춤으로써 가격경쟁력을 확보하는 효과를 거뒀다. 동시에 SK케미칼의 오랜 PET 수지사업 노하우를 무형자산(Intangible Asset)화하여 현금투자를 최소화하고 국내 기업 최초로 EBRD 등을 통해 프로젝트 파이낸싱함으로써 모기업인 SK케미칼의 부담을 최소화했다. SK유로켐은 2005년 4월 20일 폴란드 브어추와벡에 PET 수지 생산능력 12만 톤의 공장 건설을 완료하고 첫 출하식을 가졌다. 이어 6월 22일 준공식을 개최하며 본격적인 유럽시장 공략의 닻을 올렸다.

상업생산 첫해부터 흑자를 기록하는 등 SK유로켐은 최초라는 수식어를 넘어 최고를 향해 달려 나갔다. 투자 초기 단계의 뜻하지 않은 어려움과 한국과는 너무도 다른 문화차이를 극복하고 이뤄낸 성과였기에 더욱 소중한 결실이 아닐 수 없었다. 비단 문화차이뿐 아니라 당시만 해도 유럽에서의 SK 인지도가 아직 낮은 때여서 바닥부터 부딪치는 근성과 패기로 시장을 개척했다.

저비용•고효율로 무장하고, 지속적인 원가절감으로 유럽 내 입지를 공고히 함으로써 SK유로켐은 SK케미칼의 유럽 공략 교두보이자 PET 수지사업의 글로벌 전초기지로서 역할을 다했다.

4. SK화공소주유한공사 설립 2005

첫 중국 현지 생산법인 SK화공청도,

중국에서 성공의 경험을 축적해

글로벌라이제이션의 가능성을 높이다.

SK케미칼은 글로벌라이제이션의 일환으로 세계 최대 시장으로 부상한 중국에 진출하기로 하고, 2001년 2월 SK화공청도유한공사를 설립해 프리프레그공장 건설에 착수했다. 1990년대부터 주요 고객인 낚싯대, 골프채 생산업체들의 중국 이전이 가속화되자 중국에 동반 진출해 성장을 계속 이어 나가는 한편 중국 내 시장점유율을 늘려 세계 최대 메이커로 발돋움할 수 있는 교두보를 마련하기 위해서였다.

- 2001년 8월 SK화공청도의 프리프레그공장을 준공했는데, 인도네시아에 이어 두 번째 해외 현지공장이자 연산 150만㎡ 규모의 최첨단 시설을 자랑했다. 이로써 SK케미칼은 탄소복합소재의 중국 현지 생산•판매 체제를 안정적으로 구축하며 경쟁사들보다 앞선 사업경쟁력을 확보하기에 이르렀다. SK화공청도는 2002년 1월 상업생산 4개월 만에 흑자 전환에 성공한 데 이어 2003년 5월 초 일일 생산량과 일일 판매량에서 10만㎡를 돌파했다. 1년 후 2004년 5월에는 30만 달러의 배당금을 SK케미칼로 송금했는데, 이는 그동안의 해외투자 가운데 첫 과실(果實) 송금이라는 의의가 컸다. 이익금을 송금할 수 있을 정도로 중국 내 자립기반을 확보했다는 의미였다.

-

_ SK화공소주유한공사 전경

SK화공청도가 이처럼 단기간 내에 성장할 수 있었던 원동력은 중국에 진출한 기업 대부분이 본사의 주문을 받아 임가공 생산 위주로 경영한 것과 달리 철저한 중국 현지화로 내수시장 확대를 통한 자체 생존을 추구한 데 있었다. 진출 초기 주원료인 탄소섬유의 공급과잉과 경쟁업체들 간의 출혈경쟁으로 어려움도 많았으나 기존의 본사 고객뿐 아니라 새롭게 중국 내 고객을 발굴하는 데 총력을 기울인 결과 판매량을 확대할 수 있었던 것이다. 이에 따라 SK화공청도는 지속적인 성장을 일구며 SK케미칼 글로벌라이제이션 전략의 성공사례로 자리 잡아 나갔다.

중국 사업의 외연을 넓힌 SK화공소주.

현지 생산-현지 판매 네트워크 구축으로

부침을 딛고 중국 내 사업수행의 역량을 축적하다.

SK화공청도의 성공을 바탕으로 2005년 11월에는 SK화공소주유한공사를 설립, 중국 사업을 확대했다. 본(접착제)-탄(폴리우레탄)-바이오(수처리제) 사업을 영위하고 있던 수원공장이 가동 종료를 앞두고 있어 SK화공소주유한공사로 본(접착제)-탄(폴리우레탄)-바이오(수처리제) 사업을 이관, 더 큰 성장을 모색하기 위한 취지였다.

_ 2006. 11. 24 SK화공소주유한공사 공장 준공식

- SK화공소주는 공장 건설에 착수한 지 11개월 만인 2006년 11월 24일 준공식을 갖고 본격적으로 제품 생산에 돌입했다. 상당의 설비를 수원공장에서 이전했으나 대부분 중국 설비를 이용하고 현지 업체에 의해 공장을 건설하면서 당초 목표 시기보다 준공이 늦어지는 우여곡절을 겪었음에도 불구하고 시제품부터 목표 품질을 달성했다. 고기능 폴리에스터 접착제사업의 청신호를 밝히며 중국의 가전용 도료업체, 고기능 잉크 및 접착제 제조업체 및 IT 관련 부품기업에 제품을 공급, 접착체 부문에서 꾸준한 성장세를 보였다.

그러나 폴리우레탄과 수처리제 사업은 중국시장에 대한 예측이 빗나가 고전을 면치 못했다. 수처리제의 경우 중국 내 환경규제 강화에 미처 대응하지 못했을 뿐 아니라 가격도 너무 낮아 사업성을 확보하지 못했으며, 폴리우레탄 사업은 기술특허권 문제가 대두했다. 이에 따라 SK화공소주는 폴리우레탄과 수처리제 사업에서 철수하고, 접착제 부문의 중국 생산기지로 변모했다.

재무적 성과와는 별개로 SK케미칼은 SK화공청도와 SK화공소주를 설립, 운영하면서 중국에서의 현지 생산-현지 판매 네트워크 및 노하우를 축적할 수 있었다. 프리프레그와 접착제 관련 국내외 경쟁사들이 중국에 현지 생산기지를 확보하고 있지 않은 가운데 유일하게 중국에서 공장을 운영하고 마케팅을 펼치며 축적한 역량은 오롯이 SK케미칼의 자산으로 남아 향후 중국에서 정밀화학사업을 확대할 수 있는 원천이 될 것으로 기대를 모았다.

5. 바이오디젤 상업생산 2006

지속가능한 미래를 열기 위한 바이오디젤.

세계 유일 팜 부산물을 원료로 이용한 독자공정으로

기술은 물론 가격경쟁력까지 높이다.

자동차나 공장에서 뿜어내는 유해가스로 인한 대기오염과 과도한 화석에너지 의존에 기인한 지구온난화 등의 환경문제 심각성은 어제오늘의 일이 아니었다. 전 세계가 친환경 대체에너지 개발에 열심인 까닭도, SK케미칼이 바이오디젤(Biodiesel) 개발에 뛰어든 것도 이러한 우려를 씻고 지속가능한 미래를 열기 위한 것이었다.

2005년 정부가 온실가스 감축을 위한 환경정책의 하나로 수송용 경유에 신재생연료를 의무적으로 혼합하는 ‘신재생연료혼합의무제도(Renewable Fuel Standard : RFS)’를 2006년부터 시범사업으로 진행하기로 하자, 친환경 신규 사업을 검토하고 있던 SK케미칼은 친환경 신재생연료인 바이오디젤사업에 진출하기로 하고 관련 기술개발에 착수했다.

바이오디젤이란 동ㆍ식물에서 뽑아낸 유지 및 폐유지를 메탄올과 반응시켜 얻는 지방산 ‘메틸에스테르(Methyl Ester)’로서, 전생애주기적(Life Cycle) 관점에서 이산화탄소 발생량을 줄여주는 친환경 에너지이다. 일반적으로 대부분의 업체가 유채유, 대두유, 팜유 등 고가의 식용 기름으로만 바이오디젤을 생산하고 있었는데 거의 수입에 의존하고 있어 환율이나 작황, 유가에 따라 수익성이 들쭉날쭉한 단점이 있었다. SK케미칼은 그 해답을 인도네시아 등 해외 팜유 생산공장에서 발생하는 저가의 비식용 부산물에서 찾았다. 한국산 바이오디젤의 단점인 가격경쟁력 확보가 용이하고 식용 유지 원료에 대한 윤리적 책임으로부터 자유로운 해결책을 찾은 것이었다.

SK케미칼은 팜유 정제과정에서 얻는 PFAD(Palm Fatty Acid Distillate)라는 비식용 부산물을 주원료로 하여 기존의 전통적인 방법과는 다른 독창적인 에스테르피케이션(Esterification) 공법을 적용한 독자적 기술을 개발하기 시작했다. 이는 그동안 축적한 기술적 자신감에서 비롯된 도전이었다. 20년 가까이 영위해 오던 DMT(Dimethyl Terephthalate) 제조공법 또한 에스테르피케이션이었기에 이 기술을 이용하면 충분히 승산이 있을 것으로 판단됐다. 당시 울산공장에 가동을 중단한 DMT 유휴설비도 있어 기술개발은 가속도가 붙었다. 새로운 프로세스를 개발하는 데 통상 5~10년이 걸리는 데 비해 SK케미칼은 비식용 팜부산물(PFAD)로 바이오디젤을 만드는 독자기술 개발을 1년 만에 완료하고, 2006년 회분식(Batch)의 바이오디젤 상업생산 시설을 완공했다. 보통 강산을 사용하는 전통적 공법과 달리 SK케미칼은 DMT 공법을 응용해 강산을 활용하지 않고도 폐수 발생을 최소화하며 제품을 생산함으로써 더욱 친환경적인 바이오디젤을 만들어낼 수 있었다. 비식용 팜유 부산물인 PFAD를 주원료로 하여 직접 에스터화 기술에 의해 바이오디젤을 만드는 업체는 지금도 SK케미칼이 세계에서 유일하다.

_ 바이오디젤 반응기

그러나 배치식 공정으로는 수율과 생산량에 한계가 있었다. 이에 따라 2007년 연속공정 개발에 착수, 컬럼(Column)형 반응기를 활용한 연속공정 개발을 완료했다. 일반적으로 교반기를 활용한 CSTR(Continuous Stirred Tank Reactor) 반응기를 활용할 경우 여러 대의 반응기가 필요한 반면 컬럼형 반응기는 1~2대의 반응기로도 목표 품질을 달성할 수 있었다. 바이오디젤 공정에 컬럼형 반응기를 채택한 것도 SK케미칼이 처음이었다.

바이오디젤사업의 본격화!

생산능력의 확충과 끊임없는 기술의 진화,

SK케미칼의 캐시카우로 당당히 성장하다.

-

_ 2008. 1. 7 바이오디젤 첫 출하

- 사실 SK케미칼은 2006년 바이오디젤 상업생산 시설을 완공하고도 바로 시장에 진입하지 못했다. 대기업의 시장 진입 제한 정책에 막혀 2008년에서야 비로소 판매를 시작하며 바이오디젤사업을 본격적으로 전개할 수 있었다. 당시 우리나라 바이오디젤시장은 확대일로였다. 바이오디젤은 SK케미칼과 같은 생산업체가 정유사에 제품을 공급하면 자동차용 경유에 이를 혼합한 후 유통망을 통해 경유차량에 보급되는데, 정부와 정유사의 자발적 협약에 따라 혼합비율이 2006년 0.5%로 시작한 이후 계속 0.5%씩 높아지고 있었다. 이에 2008년 이후 우후죽순으로 엄청나게 많은 바이오디젤 업체가 생겨나면서 출혈경쟁이 심화됐다. 다행히 다른 업체들과 달리 저가의 부산물을 주원료로 사용함으로써 가격경쟁력에서 우위를 차지하고 있던 SK케미칼은 시장 선도자로서의 지위를 확보, 유지할 수 있었다.

SK케미칼은 바이오디젤 생산능력을 확충하기 위해 연구소에서 개발된 연속 반응 공정을 적용한 증설을 추진했다. 급증하는 바이오디젤 수요에 대처하기 위한 시간은 많지 않았다. 단기간 내에 증설을 완료하기 위해 전 세계 DMT 제조 회사를 대상으로 유휴설비를 물색했으며, 멕시코의 화학회사인 페트로셀로부터 유휴 반응 설비를 확보할 수 있었다.

그런데 막상 인수 설비를 운송하려다 보니 설비가 너무 커서 현지의 운송 설비 여건으로는 한국까지 이동시키는 데 난항이 예상됐다. 즉, 설비 중량을 감당할 수 있는 대형 크레인을 확보하기 위해서는 최소 1개월을 기다려야 할 것으로 파악되자 특단의 대책을 강구해야 했다. 발상의 전환이 필요한 시점이었다. SK케미칼은 설비를 그대로 이동시켜야 한다는 고정된 틀을 뒤집었다. 반응기를 반으로 잘라 이동시킨 후 울산공장에서 다시 이어 붙이는 역발상으로 증설을 차질 없이 완료해냈다.

_ 바이오에너지 공장 준공식

2009년 2월 바이오디젤 증설공장을 성공적으로 가동하며, 늘어나는 수요에 효과적으로 대처해 나갔다. 2009년에는 또 싱가포르에 바이오에너지 원료 물질인 팜 부산물을 공급하는 ST Green Energy를 설립해 원료공급의 안정성을 확대했다.

기술의 진화를 통해 품질을 높이는 데도 노력을 아끼지 않았다. 바이오디젤의 가장 중요한 품질은 어는 점, 다시 말해 굳는 온도를 낮추는 것인데 SK케미칼이 원료로 사용하는 팜 부산물 유지는 유동점이 높아 겨울에는 사용할 수 없었다. 할 수 없이 겨울에는 SK 제품에 대두유 기반의 타사 제품을 혼합해야 했다. 가격경쟁력이 크게 약화되며, 외부에 크게 의존할 수밖에 없는 구조였던 것이다.

SK케미칼은 이러한 겨울철 취약점을 보완하기 위한 기술개발에 들어가 2014년 유동점을 낮추는 기술을 개발해 상업화 공정에 적용하는 한편 PFAD보다 저렴한 폐유지 원료(Palm Sludge Oil)를 이용할 수 있는 생산기술까지 개발함으로써 원가경쟁력을 크게 높였다.

이즈음 SK케미칼은 발전용 바이유중유사업 진출도 모색했다. 이미 바이오디젤사업을 성공적으로 수행하고 있었기에 기술적으로는 크게 어려움이 없었지만 아직 우리나라에 시장이 형성돼 있지 않아 산업자원부, 국회 등을 상대로 바이오중유사업의 필요성을 설득하고, 한국석유관리원과 품질기준을 협의하는 등 사업화를 위한 토대를 닦아 나갔다. 발전용 바이오중유는 석유계 연료인 벙커C유를 대체할 수 있는 액체 바이오 연료로서 탄소 중립적이며 일부 원료를 국내 조달하면서 유해 물질의 배출을 크게 저감시키는 신재생에너지로서 큰 이점이 있었다.

정부는 신재생에너지 확대를 위해 발전용 바이오중유 시범보급사업을 추진했고, 한국중부발전과 한국서부발전, 한국남부발전, 한국동서발전 등 4개 발전회사와 한국지역난방공사가 참여한 가운데 2014년부터 시범사업이 본격 추진됐다. 이런 가운데 SK케미칼은 2014년 한국중부발전과 한국남부발전의 바이오중유 공급업체로 선정돼 북제주화력발전소와 남제주화력발전소의 연료를 중유에서 바이오중유로 대체한 것을 시작으로 바이오중유사업에서 두각을 나타냈다. 바이오에너지사업은 ‘친환경 그린 케미칼’을 표방하는 SK케미칼의 업의 가치에 어느 사업보다 부합하는 분야로 어려움과 도전에 맞서 한 번 더 혁신하고, 발로 뛰며 성장을 일궜다. 그 결과 해마다 매출을 신장시키며 SK케미칼의 캐시카우로서 역할을 단단히 해 나갔다.

6. 친환경 투명 내열 Copolyester ECOZEN 2009

PETG의 단점을 보완하기 위한

고내열 코폴리에스터 개발은 오랜 숙제였다.

세계 최초로 친환경 고내열 코폴리에스터 에코젠을 개발한 SK케미칼,

친환경 코폴리에스터시장을 활짝 열었다.

- PETG는 뛰어난 투명성과 내화학성, 성형성, 내충격성, 친환경성 등 여러 면에서 뛰어난 장점을 갖추고 있어 건축•산업용 시트지부터 화장품용기, 수축 필름(Shrink Film), 가전 소재, 가구 데코용 시트까지 매우 다양한 용도로 활용됐다. 유리를 대체하는 투명 플라스틱 원료 중에 아크릴의 경우 투명성은 뛰어나지만 쉽게 깨지는 단점이 있고, PC(폴리카보네이트)는 단단한 대신 비스페놀A(Bisphenol A)라는 유해물질이 있어 식품용기로는 적합하지 않았다. PC보다 친환경적이고 아크릴보다 견고하다는 점에서 PETG는 단연 투명 플라스틱의 대표 소재라고 할 수 있었다. 그러나 이처럼 뛰어난 활용성에도 불구하고 PETG에게도 결정적인 단점이 있었다. 바로 내열성이었다. 낮은 내열성은 PETG 활용을 더 확장하는 데 불가피한 제한 요인이 돼 왔다. 이는 경쟁 소재와 비교해 PETG의 시장규모가 상대적으로 작을 수밖에 없었던 이유이기도 했다.

-

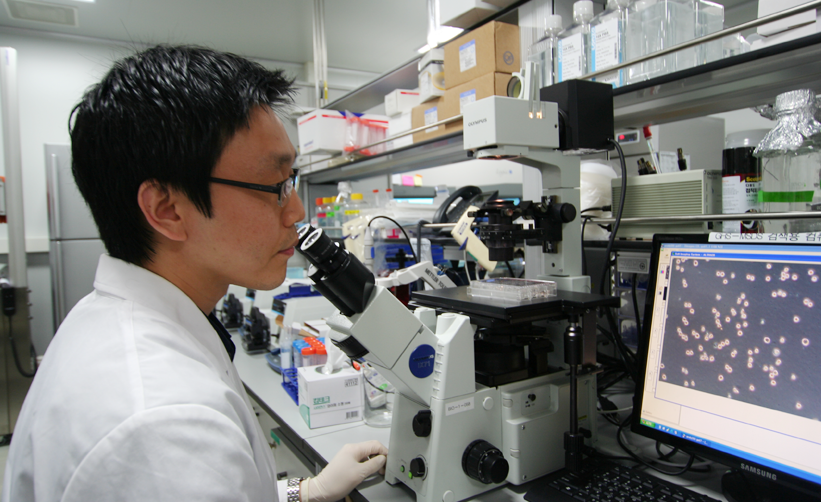

_ PETG 소재를 연구하는 SK케미칼 연구원

2006년 SK케미칼은 세계 최초로 바이오 원료를 이용한 친환경 고내열 코폴리에스터 개발을 본격화했다. 사실 바이오 플라스틱 개발은 오랫동안 화두였는데, 2004년 즈음 한 바이오 원료 회사로부터 바이오 원료를 이용해 PET를 개선할 수 있다는 소개를 받은 데서 착안해 친환경 고내열 코폴리에스터를 만들기로 아이디어를 확장시킨 것이었다. 기존의 고민을, 우연히 들은 정보에 착안해, 아이디어로 확대시킨 것이 고내열 코폴리에스터의 출발점이었던 셈이다 .

친환경 고내열 코폴리에스터 개발의 열쇠는 옥수수였다. 옥수수에서 추출한 천연 바이오 원료 ‘글리콜 모디파이(Glycol Modify)’는 PETG의 내열성을 높여줄 여러 물질 가운데 환경 호르몬인 비스페놀A가 생산•사용•폐기 과정에서 전혀 추출되지 않아 가장 친환경적이라는 점에서도 후한 점수를 받았다.

문제는 기계적 물성이 떨어지고 색깔도 진한 갈색을 띤다는 점이었다. 이는 성형성과 투명성이 중요한 투명 플라스틱을 만들기에는 마치 해결하지 못할 숙제처럼 보였다. 그렇다고 앞으로의 친환경 고내열 코폴리에스터시장 선도를 위해 필수나 다름없는 바이오 원료를 포기할 수는 없었다.

연구과정에서 과연 이 제품이 성공할 수 있을까 의심도 많았다. 그럼에도 불구하고 기존 연구개발의 틀을 깨는 새로운 시도를 수천 번 거듭한 결과 2009년 마침내 친환경 고내열 코폴리에스터를 개발했다. 기존 PETG의 열변형 온도는 70℃ 정도에 불과하지만, 친환경 고내열 코폴리에스터는 80~110℃에서도 모양이 변하지 않아 식기세척기나 전자레인지용 식품용기, 실외 건축용처럼 뜨거운 열과 직접 맞닿아야 하는 제품에 널리 활용될 것으로 기대를 모았다.

-

_ 세계 최초 친환경 고내열 코폴리에스터 '에코젠'

-

_ SK케미칼 에코젠으로 생산된 제품

세계 최초의 친환경 고내열 코폴리에스터는 에코젠(ECOZEN)으로 이름 붙여졌다. 친환경(Eco-friendly)의 뜻을 지닌 ‘ECO’와 정점(Zenith)의 뜻을 지닌 ‘ZEN’의 합성어로 ‘친환경적인 요소가 최절정에 달했다’, ‘친환경을 최우선으로 생각한다’라는 뜻을 함축했다.

2010년 말 에코젠은 ‘대한민국 10대 기술상’과 ‘대한민국 기술 대상 은상’을 동시에 수상하는 쾌거를 거뒀다. IT나 자동차 관련 하이테크 제품이 아닌 화학 관련으로는 에코젠이 유일한 수상 제품이라는 점에서 의미가 컸다. 2011년 8월에는 국내 화학물질로는 최초로 미국 FDA로부터 식품용기 안전인증인 FCN을 획득하는 기염을 토했다. 세계적인 수준의 기술력임을 인정받으며 다용도 확장을 꾀할 수 있는 초석을 마련한 것이었다. 뿐만 아니라 같은 해 12월 국내 바이오 플라스틱 1호 인증에 이어 2012년 일본 위생수지협의회의 안전위생 인증을 획득해 국내 친환경 수지 최초로 3관왕을 달성했다.

이처럼 세계적으로 인정받은 독보적인 기술력을 바탕으로 SK케미칼은 친환경 코폴리에스터시장 선점을 위한 발걸음을 더욱 재촉했다.

5.

‘치료에서 예방까지’

Total Healthcare Solution Provider로의 도전

마케팅 중심의 제약회사로 전환한 이후 2001년 백신과 혈액제제 사업을 영위하던 동신제약 지분 인수에 이어 2005년과 2006년에 SK제약ㆍ동신제약 합병으로 SK케미칼은 국내 10위권 제약사로 발돋움했다. 이를 통해 합성의약품과 바이오의약품 양대 성장동력을 구축하고 2001년 국내 천연물 신약 1호 조인스 허가, 2007년 발기부전치료신약 엠빅스 허가를 받는 기염을 토했다. 특히 2008년 차세대 성장동력으로 프리미엄 백신 개발 착수에 나서면서 LS사업의 전환점을 마련했다. ‘치료에서 예방까지’라는 기치 아래 독자기술로 백신 자급화를 선도하기 위한 도전에 나선 것이었다. 2009년에는 바이오 신약 혈우병치료제 NBP601 국내 최초 Licensing Out이라는 이정표를 세워 R&D를 통한 성장에도 커다란 진전을 이뤘다.

1. 마케팅 중심의 제약회사로 전환 2000

전문의약품 중심의 영업방식 전환으로 의약분업에 선제 대응하다.

우리나라 제약산업은 진입장벽이 낮아 오랫동안 시장규모에 비해 과다한 업체가 난립하는 양상을 띠었다. 이로 인한 과당경쟁으로 가격 중심의 경쟁구도가 형성되면서 판매관리비의 과다한 지출, 불법적인 리베이트 등 후진적인 영업 및 마케팅 방식을 벗어나지 못했다.

SK케미칼 역시 이 같은 업계의 관행에서 자유롭지 못했다. 1988년 SK제약을 통해 제약사업에 진출한 이후 1990년대 초 기넥신, 트라스트에 이어 1999년 우리나라 최초의 신약인 선플라까지 발매허가를 획득하는 이정표를 세웠지만, 과도한 판매관리비 지출과 체계적이지 못한 영업관리로 인해 시장에서 좀처럼 두각을 나타내지 못했다. 지속적으로 신약을 선보이는 것도 쉬운 일이 아니었다. 신약을 탄생시키기까지 보통 10년 이상의 시간이 필요하고, 막대한 자금과 시간을 투입해도 성공확률은 낮았다.

이즈음 우리나라는 의사에 의한 처방과 약사에 의한 조제를 분리하는 의약분업 도입을 앞두고 있었다. 1993년 ‘약사법’ 개정을 통해 1999년 7월 7일 이전에 의약분업을 실시하도록 규정하면서 이해당사자 간에 뜨거운 논란이 가중되는 상황이었다. 직접 당사자는 의사와 약사였으나, 제약업계도 의약분업이 시행되면 엄청난 영향을 받을 것이 분명했다.

이전에는 의사가 처방과 조제를 병행하기도 했고, 약사는 의사의 처방 없이 임의로 약을 조제하는 것이 관행이었다. 이로 인해 소비자들은 쉽게 약을 구할 수 있는 약국을 주로 찾았고, 제약사들은 약국 중심의 영업을 펼쳤다. 그 과정에서 실적을 위한 각종 편법이 만연했다. 영업사원이 무리하게 단가를 할인하거나, 판매량이 많은 약을 일부 도매상에 넘긴 후 발생한 수익을 약국과 나눠갖기도 했다. 실적에 쫓긴 영업사원들이 친분이 있는 약국에 약을 무리하게 밀어넣는 영업도 많았다. 편법영업에 따르는 손해는 고스란히 제약사와 영업사원의 몫으로 돌아올 수밖에 없었다.

1999년 SK제약은 이러한 불법관행을 원천적으로 방지하면서 의약분업에 선제적으로 대처하기 위한 마케팅 전략을 추진했다. 의약분업이 시행된다면 의약품의 수요가 처방권자인 의사로부터 발생될 것이기 때문에 약사 중심의 영업방식을 의사 중심으로 전환하기로 한 것이었다. 우선 약국 영업담당자들을 전원 병원 담당으로 전환하는 동시에 병원 마케팅을 강화해 나갔다. 약국을 대상으로 한 영업은 도매상에게 맡겼다. 삼성의료원에 첫 의약품을 납품하면서 마케팅 전략은 더욱 힘을 얻었다. 병원에 공급할 수 있는 제품군이 부족해 우려도 컸지만 의약분업은 거스를 수 없는 대세라는 판단 아래 부족한 제품군은 제네릭 의약품으로 보충하며 경쟁력을 키웠다.

저비용•고효율 마케팅 활동을 성공적으로 수행하기 위한 실질적인 방안으로 MR인증제 도입과 이를 뒷받침할 체계적인 교육 프로그램도 마련했다. 기존 영업사원을 MR(Medical Representative : 의약정보전달자)로 양성해 의약품의 품질ㆍ유효성ㆍ안전성 및 적절한 사용에 관한 정확한 정보를 제공할 수 있는 인프라를 구축했다. 이를 위해 MR업무에 특성화된 프레젠테이션 교육을 실시하고, 외국 제약사가 주최하는 학술모임에도 참여시켰다.

1년여의 준비는 2000년 7월 1일 의약분업의 본격 시행과 함께 빛을 발했다. 많은 제약사가 여전히 약국과 병원을 동시에 거래하는 방식을 고수했지만, SK제약은 병원 시장을 선점하면서 매출액이 2001년 427억 원에서 2002년에는 638억원으로 무려 49% 신장했다. 의약품 유통구조의 정상화라는 의약분업의 취지에 선제적으로 대응한 효과를 톡톡히 본 것이었다.

회사 체질을 영업에서 마케팅으로 전환해 미래 성장기반을 마련한 점도 큰 성과였다. 마케팅의 힘으로 회사를 성장시킬 수 있다는 성공체험은 그대로 내재화돼 이후 제약사업의 지속적인 성장을 일구는 원동력이 되었다.

2. 동신제약 지분 인수 2001

생명과학사업의 미래를 위한 담대한 도전,

백신•혈액제제 전문기업인 동신제약의 지분 인수로

바이오의약품사업의 씨앗을 심다.

1999년 국내 최초의 신약을 개발한 SK케미칼은 2000년 생명과학사업 육성에 더욱 가속도를 냈다. 2000년 7월 바이오벤처 인투젠(In2Gen)을 설립한 데 이어 2001년 3월 백신ㆍ혈액제제 전문기업인 동신제약의 지분을 인수해 생명과학 전문회사로 성장할 수 있는 기반을 만들었다. 천연물ㆍ합성의약품 등 기존 사업은 생명과학연구소와 SK제약을 통해 성장시키고, 첨단 생명과학 분야는 인투젠과 동신제약을 중심으로 집중 육성한다는 청사진이었다.

인투젠은 유전자를 활용한 진단 시스템 및 의약품 개발을 목적으로 설립한 바이오벤처로, SK케미칼은 지분투자와 함께 신약개발 노하우를 전수할 수 있는 마케팅 및 연구인력을 지원했다. 인투젠은 SK케미칼의 생명과학연구소와 삶의 질을 향상시키는 신약개발에 나섰고 바이오 R&D 역량 확보에 큰 힘을 보탠 후 2007년 12월 SK케미칼에 합병됐다.

동신제약의 지분 인수는 생명과학사업의 중요한 분수령이었다. 1970년 설립된 동신제약은 부천공장에서 백신제ㆍ혈장분획제제ㆍ항생제 등 필수의약품 생산에 주력하며 치료와 예방 의약품 분야에서 입지를 다져온 회사였다.

- 1970년대 국내 최초로 알부민을 생산했고, 1985년 혈장분획동을 준공한 이후 국내 최초로 전 공정 여과법을 도입하는 등 엄격한 품질관리를 통해 혈장분획제제 분야에서 두각을 나타냈다. 또 1970년대 국내 최초로 경구용 소아마비 백신을 생산한 이후 콜레라백신ㆍ홍역백신ㆍ일본뇌염백신 등을 공급하면서 국내 최고의 백신 전문회사로 자리매김하고 있었다. 동신제약은 1986년 오산공장을 설립하고, 1990년대 초 백신ㆍ혈액제제ㆍ고형제 생산을 오산공장으로 일원화했다.

_ SK케미칼 오산공장

그러나 1990년대 후반 IMF 외환위기로 부도에 직면했고, 2001년 SK케미칼이 대주주로 참여하면서 회생의 기회를 얻었다. SK케미칼은 동신제약이 30년 동안 축적한 백신 및 혈액제제 개발 경험과 기술을 토대로 생명과학사업을 성장시킬 수 있는 동력을 얻게 됐다.

SK케미칼에 인수되면서 동신제약은 오산공장을 리모델링하는 등 제2의 도약에 박차를 가했다. 2002년 국내 최초의 일본뇌염생백신인 씨디제박스를 비롯해 DPT 혼합백신, 항생제 아모라닉듀오시럽 등을 발매해 그해 713억 원이라는 사상 최고 매출액을 달성했다. 이어 2003년 7월에는 오산공장에 혈장분획동을 증축함으로써 기존보다 2배 이상 높은 혈장 처리능력을 갖추며 혈액제제사업을 한 단계 성장시킬 수 있었다.

동신제약은 2004년 글로벌 의료기기 전문 생산업체 BD(Beckton, Dickinson and company)와 생산 및 기술제휴 계약을 체결하고, 국내 최초의 프리필드시린지(Pre-filled Syringe) 백신 충전 생산라인을 구축했다. 프리필드시린지는 바이알(Vial) 백신의 내용물을 주사기로 옮길 때 발생할 수 있는 미생물 오염이나 이물 혼입에 대한 우려가 전혀 없어 제품 고급화에 한발 더 다가설 수 있는 제형이었다. 이 계약 이후 동신제약은 2005년 3월 프리필드시린지형 백신 생산에 대한 식약처의 허가를 받고 생산을 본격화하면서 보다 다양한 제형의 백신을 공급할 수 있게 됐다.

이처럼 SK케미칼은 동신제약을 통해 백신•혈액제제 사업의 뿌리를 내리며, 미래 핵심 사업으로 성장시키기 위한 나이테를 착실히 쌓아 나갔다.

3. 천연물 신약 1호 조인스 허가 2001

동양의학적 발상에서 시작된 신개념 관절염치료제의 개발.

국내 최초 천연물 신약, 조인스!

세계적 시사주간지 <타임> 커버스토리를 장식하다.

1991년 은행잎 혈액순환개선제인 기넥신을 개발하며 천연물의약품의 새 장을 연 SK케미칼과 SK제약은 1993년 신개념 생약복합 관절염치료제 개발이라는 또 한 번의 도전을 시작했다. ‘인체조직의 항상성’을 추구하는 동양의학의 원리를 활용해 기존 서양의학에서는 불가능한 것으로 여겨졌던 관절염을 근원적으로 치료한다는 목표로 신개념 생약복합 관절염치료제를 개발하기로 한 것이었다.

이를 위해 SK케미칼은 신약의 소재를 우선 탐색하기 시작했다. 기존 한방서들을 토대로 600여 종의 생약 재료들을 검토했고, 다시 60여 종의 생약을 선별한 후 여기서 가장 약효가 우수했던 6종의 생약을, 마지막으로 위령선ㆍ괄루근ㆍ하고초 등 3종의 최종 생약을 선별했다. 재료 선별과정에만 2년이 걸렸다. 소재 발굴을 위해 3번을 정독한 <동의보감>을 정리하는 데만도 6개월이 소요됐다.

신약을 개발하는 일은 짧게는 7~8년, 길게는 10년을 넘어서는 여정이다. 오랜 시간을 달려야 하지만 최종 목표에 닿을 수 있을지는 아무도 장담할 수 없다. 당장의 성과가 보이지 않으니 지치기도 십상이다. 그럼에도 한방의학의 현대화라는 대의명분과 이를 통한 사업경쟁력 확보라는 두 마리 토끼를 잡기 위해 무려 8년 동안 연구개발의 끈을 놓지 않았다.

소재 발굴 후 임상시험을 통해 철저한 검증이 이뤄졌다. 서울대병원 등 5개 종합병원에서의 임상시험 결과 기존 소염진통제와 동등한 소염, 진통효과를 나타내면서도 부작용은 현저히 줄인 것으로 나타났다. 뿐만 아니라 혈액순환촉진, 면역조절활성 및 관절보호작용으로 관절염의 근원치료까지도 기대됐다.

-

_ 2001 생약복합 관절염치료제 조인스 개발

-

_ 2006. 6 미국 시사주간지 '타임'지 커버스토리로 소개

마침내 SK제약은 생약복합 관절염치료제 조인스 개발에 성공, 2001년 7월 식약청으로부터 제품품목 허가를 획득하며 다시 한번 대한민국 신약개발 역사의 주인공으로 기록됐다. 국내 최초의 천연물 신약으로서 기존 관절염치료제의 단점으로 지적돼온 위장 및 전신 부작용은 극소화하면서도 관절의 연골조직을 보호하는 획기적인 개념의 근원적 관절염치료제로 호평받았다.

세계도 SK케미칼과 SK제약의 천연물 신약을 주목했다. 미국의 시사주간지인 <타임(TIME)>은 2002년 6월 10일자 커버스토리로 조인스의 개발과정과 약효 등을 소개하며, 해외에서 큰 반향을 불러일으켰다.

조인스를 통해 천연물 신약의 가능성을 확인한 SK케미칼은 사업을 더욱 확대하기로 하고 2010년 청주공장에 신규 천연물의약품 원료공장(API공장)을 준공했다. 대지 1만 7000㎡(5152평)에 지하 1층, 지상 6층의 연면적 7712㎡(2337평) 규모로 수원공장에 있던 API공장보다 생산능력을 약 2배 키우며 농축ㆍ추출ㆍ동결건조 등 생산설비도 최신화했다.

국내 최대ㆍ최신의 천연물의약품 원료공장을 마련하면서 SK케미칼은 조인스와 기넥신을 중심으로 천연물 신약 개발에 속도를 내며 국산 천연물 신약 시장의 지평을 넓혀 나갔다.

4. SK제약(2005)ㆍ동신제약(2006) 합병 2006

합성의약품-바이오의약품의 양대 축 완성

분산돼 있던 역량과 자원을 결집해

세계 일류 생명과학기업을 향해 나아가다.

SK케미칼은 2005년 SK제약에 이어 2006년 동신제약을 합병하며 합성의약품-바이오의약품의 양대 축을 완성했다. 국민의 건강증진과 삶의 질 향상에 기여하고, 급속히 변화하는 시장환경에 발 빠르게 대처할 수 있는 성장기반을 마련했다는 데 가장 큰 의미가 있었다.

SK제약은 1987년 인수한 삼신제약을 모태로 1988년 선보제약, 1990년 선경제약, 1998년 SK제약으로 사명을 변경하면서 사업의 외형과 틀을 갖췄다. 특히 1991년 GMP 승인 획득을 시작으로 국산 은행잎제제로 만든 혈액순환개선제 기넥신, 세계 최초 관절염 패치제 트라스트, 국내 신약 1호 항암제 선플라, 국내 천연물 신약 1호 관절염치료제 조인스 등 우수 의약품의 연이은 개발에 성공해 명실공히 국내 제약업계 R&D를 주도하는 기업으로서 입지를 다졌다. 당시 국내 제약사 대부분이 복제약으로 손쉽게 매출을 유지해온 반면 SK제약은 독자 신제품을 개발해 시장에서의 가치를 스스로 증명해왔던 것이다.

R&D와 더불어 국내 경쟁사들과 차별화하기 위한 마케팅 전략은 SK제약 성장의 가장 큰 원동력이었다. 상대적으로 적은 제품군과 작은 조직규모에도 SK제약만의 마케팅 전략으로 의약분업에 선제 대처함으로써 시장리더십을 확보할 수 있었다. MR인증제, 분기별 마케팅 집체교육, 팀•소별 학술교육 등 전방위 마케팅 교육을 통해 마케팅의 최전방에 있는 MR들의 역량을 크게 높였고, 이를 통해 매출신장을 실현했다.

2005년 4월 1일 이뤄진 SK제약 합병은 미래 핵심 사업으로서 생명과학을 더욱 성장시키기 위한 조치였다. SK제약을 SK케미칼 생명과학부문으로 재편함으로써 생명과학 중심의 사업구조를 한층 더 두텁게 다지는 계기를 마련했다. 그해 6월에는 8개월 동안 진행된 안산공장의 증축 및 리모델링 공사가 완료돼 합성의약품의 생산기반을 현대화하며 생산능력을 확충했다.

- 이듬해인 2006년 11월 1일에는 2003년 계열사로 편입한 동신제약을 공식 합병했다. 이로써 SK케미칼은 국내 10위권의 제약사로 발돋움하며 생명과학 중심의 사업구조를 궤도 위에 올려 놓았다. 무엇보다 동신제약과의 합병은 R&D 및 마케팅의 유기적 결합을 통해 세계 일류 생명과학기업으로 도약하기 위한 출발점이라는 점에서 의미가 남달랐다. 국내 독보적인 경쟁력을 갖추고 있던 동신제약의 백신ㆍ혈액제제 사업을 합병을 통한 시너지로 더욱 발전시켜 바이오의약산업의 선두주자로 부상하겠다는 원대한 포부의 발현이었던 것이다. 2008년 3월에는 의료정보화 솔루션 기업인 이수유비케어를 인수해 헬스케어사업에 진출했다. 1992년 창립돼 국내 최초로 의원용 전자차트(EMR) 솔루션 개발에 성공하는 등 국내 의료IT 분야를 선도하던 이수유비케어는 SK케미칼의 인수 후 유비케어로 사명을 변경하고 국내 헬스케어 솔루션 대표기업으로 성장해 나갔다. 그러나 유비케어는 SK케미칼이 백신과 혈액제제 사업에 더욱 집중하기로 하면서 2015년 12월 매각됐다.

-

_ 2006. 11. 10 동신제약 합병 기념식

_ 2008 유비케어 창립기념식 및 비전 한마당 행사

합성의약품 통합 생산기지

청주공장의 시대를 열다.

SK케미칼은 2005년 SK제약을 합병하면서 안산공장의 이전을 함께 추진했다. 합성의약품의 주력 공장이던 안산공장은 전체 8264㎡(2500평) 규모로 작은 편이어서 향후 사업이 확대되더라도 생산을 확대할 수 있는 여력이 충분하지 않았다. 이에 따라 새로운 합성의약품공장을 마련하기로 하고, 후보지를 다각적으로 검토하기 시작했다.

그 결과 2006년 한국베링거인겔하임의 청주공장이 최적의 대안으로 떠올랐다. 1985년 준공된 청주공장은 독일 베링거인겔하임 본사의 전 세계 생산라인 집중화 계획에 따라 한국에서 철수하기로 하면서 매물로 나와 있었다. 마침 SK제약의 기넥신을 위탁생산하고 있어 생산라인 등에 대한 노하우를 이미 확보하고 있었고, 지리적으로도 우리나라 중앙에 위치한 청주의 입지조건이 최적으로 평가받았다.

SK케미칼은 2007년 7월 한국베링거인겔하임과 청주공장 부지 및 생산설비 인수를 위한 계약을 체결했다. 계약 실행은 2년 후인 2009년 6월 말부터 진행하기로 하고 공장 직원들의 고용도 승계하기로 했다.

-

_ 2009. 7. 1 청주공장 오픈 기념식

- 이에 따라 2009년 7월 1일 생명과학사업의 새로운 생산기지인 청주공장시대가 개막됐다. SK제약과 동신제약 합병 후 과감한 전사 조직 개편으로 생명과학사업에 강한 성공의지를 보여오던 SK케미칼은 부지 6만 6000㎡ 규모의 청주공장 가동을 계기로 세계 일류 제약회사를 향한 발걸음을 더욱 재촉했다. 청주공장은 2010년 API공장 신설과 천연물 의약품 생산 개시, 2012년 안산공장의 고형제 생산 이관, 2014년 안산공장의 패치제 생산 이관 등을 통해 명실상부 SK케미칼의 합성의약품 통합 생산기지로 발돋움하며, 제약사업 성장의 산실로 자리매김했다.

_ 청주공장 전경

5. 발기부전치료신약 엠빅스 허가 2007

새로운 경구용 발기부전치료제의 개발 특명!

중단 위기의 순간에 발견된 새로운 신물질,

3년 만에 발기부전치료신약 SK3530이 모습을 드러내다.

1998년 세계 최초의 경구용 발기부전치료제인 비아그라가 미국 FDA의 허가를 받고 판매되기 시작했다. 약물을 주입하거나 보형물을 삽입하지 않고 단순히 먹는 약으로 발기부전을 개선할 수 있다는 사실에 비아그라는 세계적으로 돌풍을 일으켰다. 그러나 시각장애와 심장에 대한 부작용 등은 문제점으로 제기됐다.

SK케미칼은 1998년 비아그라의 문제점을 개선할 수 있는 새로운 경구용 발기부전치료제 개발 프로젝트를 가동했다. 프로젝트를 시작한 지 3년, SK케미칼은 2001년 드디어 비아그라와 비교해 효능은 우수하고 부작용은 개선된 발기부전치료신약 SK3530를 개발했다. SK3530 뒤의 세 자리 숫자 530은 530번째로 만들어진 물질임을 뜻했다. 새로운 발기부전치료제가 탄생하기까지 500개 이상의 새로운 물질들이 만들어지고 이들 신물질에 대한 효능 및 부작용의 검색이 수행됐다는 의미였다. 사실 발기부전치료신약 SK3530의 탄생에는 행운도 따랐다. 3년여 동안 새로운 물질을 500개 가까지 만들었음에도 목표로 했던 신물질이 발견되지 않아 프로젝트 중단을 고려한 순간이 있었다. 다행히 연구결과를 재검토하는 마지막 회의에서 시도되지 않았던 화학구조가 발견됐고, 이를 바탕으로 추가로 만든 몇십 개의 신물질 중 SK3530이 나왔다.

후발주자의 부담을 떨쳐낸 성공적 임상시험,

발기부전치료신약 엠빅스의 탄생과 함께

국내 최초로 자체개발 천연물신약과 2개의 합성신약을 보유하는 위업을 이루다.

SK케미칼의 발기부전치료신약 개발 프로젝트는 해외 기술 수출과 국내 발매라는 2가지의 목표를 가지고 시작됐다. 사람을 대상으로 약물을 테스트하는 본임상시험 전 단계인 동물 대상의 비임상 시험은 영국의 비임상ㆍ임상시험 전문기관인 코반스에서 2003년 실시됐다. 시험 결과 비아그라보다 독성이 훨씬 적은 것으로 밝혀졌다. 이어 2004년 사람을 대상으로 1상 임상시험을 동일 기관인 코반스에서 수행한 결과 SK3530의 안전성이 다시 한번 입증됐다.

SK케미칼은 발기부전치료신약 SK3530을 국내에서 우선 신속하게 발매하기로 하고 2상, 3상 임상시험을 국내 15개 병원에서 2005~2006년 수행했다. 그러나 후발주자로서의 부담은 적지 않았다. 비아그라를 비롯해 시알리스(릴리), 레비트라(바이엘) 그리고 국내의 자이데나(동아)까지 선발 발기부전치료제들이 이미 시장을 선점하고 있었기 때문이다. 2상 임상시험 단계에서 만난 종합병원 비뇨기과의 임상의들은 ‘기존에 나와 있는 약들이 많은데 비슷한 약을 또 만들어서 뭐하나?’라거나 ‘CRO(임상 시험수타 기관)에 맡기지 않고 직접 임상 수행을 할 수 있겠는가?’라며 부정적인 질문을 던지기도 했다.

그러나 SK케미칼은 자신이 있었다. 세계 최고의 다국적 임상시험대행 기관인 영국 코반스의 임상시험 및 세계 3대 CRO 기관인 미국 MDS Pharma의 약효검색에서 SK3530은 기존 경쟁품에 비해 현저히 낮은 부작용 발현율이 보고됐고, 심장 관련 부작용은 전혀 보고되지 않아 뛰어난 안전성을 보였다. 또 기존 발기부전치료제의 일반적 부작용인 두통이 적게 나타났고, 색각장애는 전혀 보고되지 않았다.

- 2005년 3월 2상 임상시험 그리고 2006년 3월 3상 임상시험을 성공적으로 마친 후 마침내 2007년 7월 18일 식약청으로부터 의약품 품목 허가를 획득해 국내 13번째 신약으로 인정받았다. 이에 앞서 2월에는 SK3530의 브랜드명을 엠빅스(M-vix)로 등록, 확정했다 . 엠빅스는 발기부전치료제의 약효를 나타내는 국제지수인 국제발기력지수(IIEF EF) 측정에서 30점 만점에 25.7점의 높은 점수를 획득해 기존 치료제들을 제치고 역대 최고 점수를 획득했다(IIEF EF 26점 이상이면 정상인 발기 수준). 또 12주 이상 자유복용 환자군에서는 정상 발기기능 회복률이 46%에 달하는 뛰어난 효과를 보이며, 일시적 증상 개선이 아닌 근원적인 발기부전치료 효과를 나타냈다.

-

_ 2007 발기부전치료신약 '엠빅스 정' 허가

SK케미칼은 1999년 국내 신약 1호이자 세계 최초 제3세대 백금착체 항암제인 선플라, 2001년 천연물 신약 1호인 관절염치료제 조인스에 이어 2007년 발기부전치료신약 엠빅스를 탄생시키며 1개의 천연물신약과 2개의 합성신약을 보유한 생명과학기업으로 발돋움했다. 국산 신약의 선구자에 만족하지 않고 더욱 끊임없이 도전한 결과 한국 제약산업을 선도하는 퍼스트무버(First Mover)로 자리매김할 수 있었던 것이다.

세계 최초 필름형 발기부전치료제

엠빅스 S로 진화!

블록버스터급 의약품에 이름을 올리다.

-

_ 2011 세계 최초 필름형 발기부전치료제 '엠빅스S'

-

엠빅스는 2011년 세계 최초의 필름형 발기부전치료제인 엠빅스 S로 진화했다. 시작은 단순했다. 기존 알약 형태를 언제, 어디서나 물 없이도 편리하게 먹을 수 있는 필름형으로 바꾸면 발기부전치료제 복용에 대한 환자의 거부감을 크게 개선할 수 있을 것으로 판단했다.

그러나 2009년 단순한 발상에서 시작된 프로젝트는 생각보다 녹록하지 않았다. 설비와 평가방법이 전무한 가운데 연구소에서 직접 기계 설계에 나서 일본에 제작을 위탁하는 과정을 거쳐 6개월 만에 설비를 갖추고 나서야 본격적으로 개발에 착수할 수 있었다. 1000일 동안의 사투를 거쳐 2011년 12월 혀에 녹여 간편하게 복용하는 얇은 필름용 발기부전치료제인 엠빅스 S를 본격적으로 시장에 선보였다. 휴대와 복용 편의성을 극대화한 엠빅스 S는 약효와 가격만으로 경쟁하던 기존 발기부전치료제시장에 지각변동을 일으키며 2015년 연매출 100억 원이 넘는 블록버스터급 의약품으로 부상했다.

6. 프리미엄 백신 개발 착수 2008

세계적인 신약개발의 꿈!

생명과학연구소 설립으로 첫걸음을 떼다.

현대인 중 백신의 혜택을 받지 않은 사람은 아마 없을 정도로 백신의 발견은 인류의 평균수명 연장에 혁혁한 공을 세운 획기적 사건이었다. 백신의 자급화는 국가안보 차원에서도 중요한 현안으로 꼽혔다.

그러나 백신 개발에 나서는 것은 한편으로는 무모한 도전이었다. 성공확률이 낮아 수익성이 담보되지 않았고, 적어도 10년을 바라봐야 하는 개발 기간은 결코 만만한 장벽이 아니었다. 2008년 1월 바이오실을 신설하고 ‘치료에서 예방까지’라는 모토 아래 프리미엄 백신사업에 뛰어든 것은 아무도 걷지 않은 눈길에 첫발을 내딛는 심정과 같았다.

-

_ 2008년 1월에 신설한 바이오실

- 2008년 한 해는 바이오의약품사업의 새 좌표를 찾는 기간이었다. 바이오시밀러, 혈액제제, 백신 등 어떤 분야로 나아가야 할지 전략을 수립하는 데 부심했다. 원칙은 명확했다. SK케미칼만이 할 수 있고, 글로벌시장에 도전장을 내밀 수 있어야 하며, 대약진의 발판이 되면서도 국가에 대한 이익과 인류의 생명을 구하는 데 기여할 수 있는 사업이어야 했다. 당시 다른 경쟁사들은 바이오시밀러에 주력하고 있었다. 그만큼 사업성이 좋다고도 볼 수 있겠지만, SK케미칼은 한발 늦다고 판단했다. 대신 후발주자의 약점을 극복하면서도 기존 인프라를 활용할 수 있는 분야를 찾았다. 프리미엄 백신이었다.

프리미엄 백신은 대규모 투자와 오랜 개발기간이 필요한 반면 성공을 확신하기 힘들어 리스크가 큰 사업이었다. 주로 영유아에게 무료로 접종되는 기초백신도 있었지만 개발된지 오랜 시간이 흘러 여러 제약회사들간의 경쟁이 치열한 레드오션이었다. 후발주자로서 글로벌 백신회사들과의 차이를 단기간에 줄일 수 있는 퀀텀점프 전략이 필요했고, 이에 글로벌 기업들이 2~3년 전부터 출시하고 있던 새로운 영역의 백신을 분석해 보니 충분히 가능성이 있을 것으로 전망됐다. 백신주권 확립을 위해 수입산의 국산 대체가 필요하며, 기초백신과 다르게 전 세계적으로 시장이 확대되고 있어 세계시장도 개척할 수 있는 분야에 대한 답은 프리미엄 백신이었다.

사업적 측면, 기술적 측면, 비전 측면에서 던진 질문에 대한 답변이 모두 프리미엄 백신을 가리키자 SK케미칼은 2009년 초 프리미엄 백신 개발을 위한 스카이박스(SKYVAX) 프로젝트에 착수했다.

어제의 꿈을 오늘의 현실로 만들기 위한

필승전략 그리고 시간과의 싸움.

- 2008년 5월 2일 SK케미칼은 수원시 광교 테크노밸리 융합기술연구원에 생명과학연구소 바이오(Bio)센터를 개소했다. 그해 초 꾸려진 바이오실에서는 10여 명의 연구원들이 바이오의약품사업에 대한 미래를 설계하는 동시에 혈우병치료제•혈액제제 등을 개발하고 있었는데 마땅한 전용 연구공간이 없었기 때문이었다. 수원공장에 생명과학연구소가 있었지만 신규 바이오의약품을 연구할 기반은 부족했고, 그마저도 이전 예정이어서 바이오센터를 출범시키는 일이 시급했다. 그렇게 탄생한 바이오센터는 비록 다른 연구기관의 공간을 빌린 셋방살이였지만 생명과학사업의 미래를 태동시킨다는 자부심으로 연구원들이 밤낮없이 연구에 몰두하는 열정의 공간이 됐다.

-

_ 2008. 5. 2 수원 광교 테크노밸리 융합기술원연구원에 생명과학연구소 바이오센터 개소

2008년 말 프리미엄 백신을 차세대 성장동력으로 선정한 후 2009년 초 연구개발을 위한 시설투자 계획도 수립됐다. 2년에 걸쳐 약 50억 원을 투자해 연구시설을 구축했고, 인력 충원도 지속적으로 이뤄졌다.

사업 초창기 개발 타깃은 5가지의 프리미엄 백신을 성공적으로 개발해 백신사업을 궤도에 올려놓는 것과 이를 통해 핵심 플랫폼 기술을 확보하는 것이 최우선 과제였다. 독감백신 개발을 위한 세포배양 기술의 확보, 폐렴구균백신 개발을 위한 단백접합기술의 확보, 대상포진백신 개발을 위한 자동화공정의 고수율 세포배양 기술 확보, 자궁경부암백신 개발로 곤충 세포를 이용한 바이러스 배양 등 각 백신마다 지니고 있는 플랫폼 기술을 확보함으로써 향후 기초백신과 더불어 다른 바이오의약품으로도 외연을 확대할 수 있는 초석을 마련하겠다는 것이었다. 당장 눈앞에 보이는 성과보다는 꾸준한 연구로 미래 시장까지 탄탄하게 다질 수 있는 연구개발에 집중하기로 한 것이었다.

프리미엄 백신 개발은 아무것도 없는 황무지를 개척하는 일과 같았다. 스스로도 과연 해낼 수 있을까 하는 의구심이 있었고, SK케미칼을 바라보는 업계의 우려와 냉소도 있었다. 하지만 차세대 성장동력으로 프리미엄 백신 개발을 강력하게 추진한 최창원 부회장의 의지를 바탕으로 신속하게 연구환경이 조성됐고, 누구나 쉽게 할 수 없던 분야에 과감히 도전한다는 구성원들의 패기와 열정이 고비마다 힘이 됐다. 프리미엄 백신 개발로 사업의 지속성을 확보한 후 기초백신으로 외연을 확대해 사회적 기업의 초석을 놓으며, 나아가 바이오 신약도 개발해 궁극적으로 토탈 바이오 헬스케어 기업으로 도약하겠다는 꿈, 그것은 글로벌 바이오 기업으로서 전 인류의 건강에 기여하겠다는 SK케미칼 생명과학사업의 원대한 목표였다.

7. 바이오 신약 혈우병치료제 NBP601 국내 최초 Licensing Out 2009

높은 세계 R&D 장벽에서

우리가 찾은 새로운 가능성,

바로 유전자 재조합 A형 혈우병 치료 신약이었다.

국산 신약 1호의 기쁨이 채 가시기도 전인 2000년, SK케미칼은 글로벌시장에서 당당히 겨룰 수 있는 혁신 신약을 목표로 또 다른 도전에 나섰다. 유전자 재조합 기술을 활용해 기존 A형 혈우병치료제의 단점을 극복할 수 있는 치료 신약을 개발하기로 한 것이었다. 불모지나 다름없던 바이오 신약, 그중에서도 혈우병치료제를 타깃으로 선택한 것은 아직 경쟁이 적은 분야, 글로벌 업체를 이길 수 있는 분야에서 환자에게 유효한 신약을 개발하기 위해서였다.

혈우병은 피를 응고시키는 응고인자가 없거나 부족해 지혈이 되지 않는 출혈 질환이다. 한 번 피가 흐르면 잘 멈추지 않는 질환의 특성상 혈우병 환자들은 작은 상처에도 생명의 위협을 느낄 수 있다. 1960년대 초까지 혈우병 환자의 대부분은 뇌출혈 등의 합병증으로 사망해 평균 수명이 25세 정도로 짧았다. 이후 다양한 혈액응고인자 제제가 개발되면서 수명은 일반인 수준으로 늘었지만 평생 혈우병 치료제를 투여받아야 하는 불편함이 있었다.

혈액 응고를 일으키는 응고인자는 여러 가지 종류가 있는데, 그중 제8인자(Factor VIII)가 부족한 경우를 A형 혈우병, 제9인자(Factor IX)가 부족할 경우 B형 혈우병으로 분류한다. A형 혈우병 환자는 전체 혈우병 환자의 70% 이상을 차지하며 B형 혈우병 환자의 발병 빈도는 A형 혈우병 환자의 5분의 1 수준이다. SK케미칼은 이 중 A형 혈우병 환자를 위한 새로운 치료제를 개발하기로 했는데, 1000억 원대 수준에 불과하던 제약사업의 규모를 볼 때 ‘할 수 있다’는 가능성만을 믿은, 어쩌면 무모한 첫발이었다.

개발 초기 연구인력도, 연구개발비도 부족했다. 2명에 불과했던 연구원은 일당 백으로 바이오 신약의 새 역사를 열겠다는 사명감에 의지해 연구소의 불을 밝혔다. 그렇게 3년이 흘러 2003년 드디어 혈우병치료제의 후보물질이 개발됐다.

하지만 그것은 또 다른 어려움의 시작에 불과했다. 가장 큰 난관은 신약개발에 투입되는 비용이었다. 보건산업진흥원으로부터 5년간 20억 원의 개발비를 지원받았지만 수백 억에서 많게는 수천 억 원이 들어가는 임상비용으로 쓰기에는 턱없이 부족했다.

최창원 부회장의 뚝심이 없었다면 개발 과제가 그대로 사라질 수도 있는 상황, 그러나 최창원 부회장은 새로운 혈우병치료제가 개발되면 국민과 국가에 큰 도움이 될 것이라는 신념과 의지로 지원을 놓지 않았다. 2명이던 연구인력은 8명으로, 투자비도 약 100억 원까지 늘었다. 연구소뿐 아니라 해외사업 부서 등 전사적 차원의 협력이 이뤄지면서 혈우병치료 신약 개발은 전임상을 앞두는 단계까지 발전했다.

_ 2006. 7. 6 LS 연구소 심포지엄

새로운 혈우병치료제는 NBP601로 불렸다. 2008년 초 바이오실이 신설되고 수원 융합기술연구원 6층을 임차해 바이오센터를 개소했는데, 6층에서 이뤄진 첫 번째 프로젝트라는 의미로 601이라는 수가 붙었다.

NBP601은 SK케미칼이 세계에서 최초로 연구개발한 ‘단일 사슬형 분자구조(single-chain product)’를 가진 혈액응고 제8인자였다. 기존 혈우병치료제는 분리된 두 개의 단백질이 연합된 형태였지만 NBP601은 두 단백질을 하나로 완전 결합시켜 안정성을 획기적으로 개선했고, 주 2회 투여로도 지속적인 효과를 볼 수 있었다. 기존 혈우병치료제 대비 생산성이 10배 이상 높을 뿐 아니라 주사 투여 횟수를 줄여 편의성을 높였고, 생체 내 안정성도 2배 이상 끌어올렸다.

세계 최초 ‘단일 사슬형 분자구조’를 가진

혈액응고 제8인자 NBP601.

국내 바이오 신약 최초로 글로벌 제약기업에 기술 수출

국산 바이오 신약의 역사를 새로 쓰다.

2008년 NBP601은 세계시장으로 나아갈 기회를 만났다. ‘2008 BIO USA’ 미국 파트너링 행사에서 글로벌 제약사인 CSL이 큰 관심을 보이며, 기술수출 계약을 제안해온 것이었다. CSL은 호주 멜버른에 기반을 두고 1916년 설립된 글로벌 바이오의약품 업체로서 혈장유래단백질 및 관련 재조합단백질, 백신제 등 다양한 바이오의약품을 유럽, 북미 등에 진출시킨 기업이다. 세계적인 회사가 SK케미칼의 기술력을 인정해 기술수출을 먼저 제안해온 것은 그만큼 NBP601의 가치를 증명하는 것이었다.

- 2009년 6월 25일 SK케미칼은 비임상 단계를 앞두고 CSL과 혈우병치료제 NBP601의 기술수출(Licensing Out) 계약을 체결했다. CSL은 향후 NBP601의 임상시험과 허가심사 등 개발에 투자되는 모든 비용을 부담하고, 한국을 제외한 세계시장에서의 개발 및 판매에 대한 독점권을 갖기로 하는 계약이었다. NBP601의 기술수출에서 무엇보다 중요한 것은 국내 바이오 신약 중에서 최초로 글로벌 제약사에 기술수출됐다는 쾌거였다. 유럽ㆍ미국ㆍ일본에 비해 한 단계 낮은 수준으로 평가받던 우리나라 제약산업 역사의 새 페이지를 쓴 의미 있는 진보가 아닐 수 없었다. SK케미칼의 새로운 혈우병치료제 기술은 2012년 ‘대한민국 10대 신기술’에 선정되는 영예를 안았다.

-

_ 2009. 6. 25 호주 CSL사와 NBP601 기술수출 계약 체결

-

_ 2012. 12. 6 SK케미칼 혈우병 치료제 기술, 대한민국 10대 신기술 선정

- 이후 CSL은 성공적인 임상 결과를 거두면서, 2016년 5월 미국 FDA로부터 NBP601(상품명 : 앱스틸라, AFSTYLA)의 최종 시판 허가를 받았다. 국내 제약사가 개발한 바이오 신약이 미국 FDA의 시판 허가를 받은 것은 NBP601이 처음이었다. 국내 일부 제약회사에서 합성신약이나 바이오 시밀러로 미국 FDA의 문을 두드린 일은 있었지만, 바이오 신약으로 미국 FDA의 시판 허가를 받은 것은 최초여서 SK케미칼의 기쁨은 말할 나위 없었다. 이에 그치지 않고 2016년 12월 캐나다 보건당국(Health Canada)의 시판 허가에 이어 2017년 1월 유럽의약국(European Medicines Agency : EMA)에서도 최종 시판 허가를 받으며, NBP601은 세계 각지로 진출범위를 넓혔다. 이는 기술수출을 통한 글로벌 상용화의 첫 사례를 만들며 국내 바이오 신약사를 새로 쓴 것은 물론 R&D를 통한 글로벌 성장이 가시화 단계로 접어드는 계기가 되었다.

6.

한계사업의 분리

GC와 LS 중심의 사업구조 고도화를 추진하는 한편 한계사업의 분리도 지속적으로 실시했다. 2005년 유화사업을 분사해 SK유화를 설립한 후 경쟁력 확보를 모색했으나 여의치 않아 2008년 SK유화 매각을 단행했으며, 2009년 아세테이트사업 부문 분사를 통해 섬유사업 재편의 마침표를 찍었다.

1. SK유화 매각 2008

전략사업 추진과 성장엔진 발굴 위해

유화사업을 분리, 그러나 악화되는 업황 ….

결국 글로벌 금융위기에 SK유화를 떠나보내다.

2000년 폴리에스터 합작법인 휴비스 설립으로 촉발된 사업구조의 재편은 2005년 SK제약과 2006년 동신제약 합병에 의한 생명과학사업의 강화와 함께 2005년 유화사업을 분리하면서 정점에 달했다. 섬유사업의 구조조정을 추진하는 동시에 자생력이 있는 유화사업을 별도법인으로 분리, 독립시킴으로써 SK케미칼 본체는 그린 케미칼(GC)과 라이프 사이언스(LS) 중심으로 사업구조를 전환시키겠다는 의지를 더 확실히 드러냈다.

유화사업은 기존 SK케미칼이 영위하고 있던 사업 중 현금 창출 능력 및 독자 생존력을 보유하고 있어 별도법인으로 분리해도 충분히 경쟁력이 있을 것으로 판단됐다. 이에 유화사업을 분리한 후 SK케미칼은 정밀화학과 생명과학 중심의 전략사업 추진과 새로운 성장엔진으로서의 신규사업 발굴에 집중함으로써 빠른 시간 내에 회사의 가치를 증대하고자 했다.

_ 2005. 12. 5 SK유화 설립 현판식

SK케미칼의 유화사업은 물적분할 방식에 의해 2005년 12월 1일 별도법인 SK유화주식회사로 새롭게 출발했다. 1989년 PTA/DMT 사업이 첫발을 디딘 이래 약 17년 만에 새로운 환경에서 다시 도약을 시작한 것이었다.

이후 SK유화는 폴리에스터 제품의 원료인 PTA 연 52만 톤, DMT 연 8만 톤 등을 풀(Full) 생산하며 활발한 마케팅 활동으로 국내시장은 물론 중국 등 아시아를 중심으로 한 세계시장에서 시장점유를 확대해 나갔다. 특히 DMT는 2002년 이후 국내 시장점유율 100%를 유지하는 것은 물론 SK케미칼이 2000년부터 본격화한 코폴리에스터와 CHDM의 원재료로서 중요성을 더해 갔다. 코폴리에스터 원료인 CHDM이 DMT를 원료로 만들어지는 만큼 코폴리에스터사업이 성장할수록 DMT의 역할은 증대될 수밖에 없었다.

그러나 2008년 전 세계를 강타한 글로벌 금융위기에 우리나라 유화업계가 휘청이면서 SK유화도 불황을 피해 갈 수 없었다. PTA에 대한 극심한 수요 위축으로 독자 생존에 빨간불이 켜졌다. SK케미칼도 당시 사업구조 재편에 막바지 힘을 쏟고 있던 참이어서 SK유화의 어려움을 덜어줄 수 있는 여력이 충분치 않았다.

_ 2008.12 SK에너지(현 SK종합화학)에 SK유화 지분 전량 매각

결국 SK케미칼은 2008년 12월 SK에너지(현 SK종합화학)에 SK유화 지분 전량을 매각했다. 파라자이렌(PX) 사업을 영위하고 있던 SK에너지는 SK유화를 인수함으로 PX-PTA로 이어지는 수직계열화를 통한 사업경쟁력을 강화했다.

SK케미칼이 섬유에서 석유화학으로 백 인티그레이션 과정에서 주축사업으로 성장했던 유화사업은 사업구조 재편의 동력 마련에 힘을 보태며 이렇게 잠시 SK케미칼의 품을 떠나게 됐다.

2. 아세테이트사업 부문 분사 2009

우여곡절 끝에 성사된 이스트만과의 아세테이트사업 분사,

섬유사업 재편의 마지막 퍼즐을 맞추다.

폴리에스터사업 분사 이후 맥을 이어오던 아세테이트사업은 2009년 미국 이스트만과의 합작법인인 이스트만 화이버 코리아로 완전 분사되며 40년 역사의 막을 내렸다. 2000년부터 본격화한 GC와 LS 중심의 사업구조 재편에 마침표를 찍는 순간이었다.

담배용 필터 제조의 원료로 주로 사용되는 아세테이트 토우 사업은 1970년 12월 해외 기술 이전 없이 독자 개발에 성공, 전매청(현 KT&G)에 납품하면서 시작됐다. 1975년 생산능력을 일일 2톤에서 10톤으로 증설해 국내 수요 전량을 충족함은 물론 연간 500여 만 달러의 수입대체 효과를 거두는 등 SK케미칼 섬유사업의 한 축으로 당당히 성장했다. 이후 1990년대 부침을 극복하고 품질 개선을 통해 해외시장 개척에 나서 2001~2002년 2년 연속으로 이스트만, 셀라니스 등 메이저 회사들을 제치고 3000톤의 터키수출계약을 체결하는 성과를 거두기도 했다.

그러나 GC와 LS 중심의 사업구조 재편의 물결을 거스르기에는 사업의 성격이 너무 달랐다. 같은 혈통인 폴리에스터사업은 이미 휴비스로 분사했고, 코폴리에스터와 백신으로 대표되는 GC와 LS 사업의 고도화를 쫓아가기에는 한계가 뚜렷했다. 한편 아세테이트 토우는 원료인 플레이크(Flake)를 아세테이트 토우 사업의 경쟁사인 미국의 이스트만, 일본의 다이셀에서 구매했는데 이런 이유에 따른 원료 수급 안정성 문제와 수원공장 매각에 따른 공장이전 비용문제도 발목을 잡았다.

문제는 아세테이트 토우 사업을 인수할 임자를 찾는 일이었다. 처음에는 아세테이트 토우 수요자인 KT&G를 대상으로 인수를 타진해 보았다. 처음에는 적극적이었으나 이내 불가능하다는 답이 왔다. 단지 원료를 확보해야 한다는 논리로 사업을 인수하기에는 명분이 뚜렷하지 못하다는 이유였다. 이에 원료인 플레이크의 공급사이자 토우의 경쟁사이던 일본의 다이셀, 미국의 이스트만과 협상을 시작했다. 초기에는 미국 이스트만은 관심을 보이지 않아 일본의 다이셀 쪽으로 사업매각이 진행되는 듯 보였으나, 중국의 아세테이트 토우 수요가 급성장하고 거의 동일한 설비에서 자신들에 비해 2배 이상의 아세테이트 토우를 생산하는 설비를 본 이스트만이 매우 적극적으로 관심을 보여 최종적으로 사업을 인수했다.

- 2009년 1월 SK케미칼은 이스트만과 아세테이트 생산 합작법인인 이스트만 화이버 코리아를 설립하기로 하는 계약을 체결했다. 2 대 8의 투자비율로, SK케미칼은 수원공장 내 아세테이트 생산설비를 이스트만에 매각하고 합작사의 지분 20%를 확보했으며 이스트만은 80%의 지분율로 경영권을 가졌다. 신규 아세테이트 토우 생산공장은 2010년 3월 연간 2만 7000톤 규모로 울산에 준공됐다. SK케미칼은 이스트만 화이버 코리아를 합작 설립하면서 2009년 3월 30일 수원공장의 아세테이트 생산을 완전 중단했다. 이는 약 10년 동안 전개한 섬유사업 구조조정의 완료를 의미했다. 환골탈태(換骨奪胎), 설립 이후 오랫동안 성장의 자양분이었던 섬유사업의 태를 벗고 GC와 LS로 새롭게 뼈대를 세우며 SK케미칼은 다시 도약의 날갯짓을 시작했다.

-

_ 2009. 1. 22 이스트만과 아세테이트 생산 합작법인 설립 MOU 체결